Diese Bedienungsanleitung ist als Leitfaden für den Betrieb des RFlex Extreme gedacht. Um eine optimale Leistung Ihres Schweißgeräts zu gewährleisten, befolgen Sie bitte genau die Empfehlungen und Spezifikationen.

Inhaltsübersicht

- Kapitel 1: Bestimmungsgemäße Verwendung

- Kapitel 2: Sicherheitsschilder und Piktogramme

- Kapitel 3: Technische Daten

- Kapitel 4: Technische Beschreibung

- Kapitel 5: Montage und Installation

- Kapitel 6: Betrieb

- Kapitel 7: Auswahl der Schweißparameter

- Kapitel 8: Wartung

- Kapitel 9:

Gesundheit und Sicherheit am Arbeitsplatz

- Kapitel 10: Elektrische Dokumentation

- Kapitel 11: Pneumatische Dokumentation

- Kapitel 12: Allgemeine Anweisungen

- Kapitel 13: Anhänge

- Kapitel 14: Zusätzliche Maschinendokumente

Für weitere technische Informationen zu diesem Gerät rufen Sie unser Resolution Center unter 1-855-888-WELD an oder senden Sie eine E-Mail an service@weldmaster.com.

1.0 Überblick über die Maschine / Verwendungszweck

Der RFlex RF-Schweißer ist eine Maschine, die für das Schweißen von großen strukturellen Oberflächen wie Membranen, Planen, Zelten, gespannten Strukturen, Werbetafeln und anderen technischen Geweben aus PVC/PU entwickelt wurde. Darüber hinaus ist die Maschine mit fortschrittlicher Technologie ausgestattet, wodurch die Produktionseffizienz und Qualität verbessert werden kann.

Der Einsatz des HF-Generators (27,12 MHz) ermöglicht dem Bediener eine stufenlose Einstellung des Leistungsflusses und gewährleistet die Stabilisierung der Parameter und die richtige Schweißleistung (lineare Schweißnähte bis zu einer Länge von 1200 mm). Durch die Platzierung des Bedienfeldes auf dem beweglichen Ausleger wird die Arbeit des Bedieners erleichtert. Alle Maschinen sind für die Bediener sicher und wurden nach den strengen Anforderungen der geltenden EG-Richtlinien gebaut.

Darüber hinaus können in der Maschine zwei oder mehr Schichten der künstlichen dielektrischen Verlustmaterialien verschweißt werden, insbesondere solche aus Polyvinylchlorid (PVC, PA, PU) oder aus Polyurethan, Polyamid und Polyester, ganz zu schweigen von solchen, die aus Mischungen der oben genannten Bestandteile bestehen.

Die Anwendung der technischen Lösung, die auf dem pneumatischen Anpressen der geschweißten Materialien beruht, ermöglicht schließlich eine dauerhafte Verbindung der Schichten nach dem Abkühlen, wobei die Form der Schweißnaht von der gewählten Elektrode abhängt.

DIE WICHTIGSTEN MERKMALE DER MASCHINE:

- die routinemäßige Wartung der Maschine ist sehr einfach;

- kann die Pressung genau eingestellt werden;

- Der Hersteller hat den Notrufknopf auf dem Bedienfeld installiert;

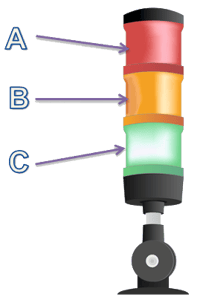

- Die Maschine ist mit einer Signallichtsäule ausgestattet, um die Sicherheit des Bedieners bei eingeschalteter Maschine zu erhöhen;

- Der Bediener kann den Arbeitszyklus der Maschine über das berührungsempfindliche HMI-Panel programmieren und steuern;

- Mit dem Programmiertool kann der Bediener Parameter wie Schweißzeit und -leistung sowie die Abkühlzeit in das System eingeben;

- Mit Hilfe des auf der Maschine installierten HMI-Panels kann der Bediener viele Schweißprogramme für verschiedene Materialien speichern, ganz zu schweigen von denen, die für die Arbeit mit verschiedenen Elektrodenarten verwendet werden;

- Zur Erleichterung des Bedieners ist die Maschine mit einem Elektrodenhalter ausgestattet, der speziell für einen schnellen Wechsel der Schweißelektrode entwickelt wurde;

- die Maschine ist mit einer zusätzlichen Erdungselektrode ausgestattet, um den Benutzer vor der erhöhten nichtionisierenden HF-Strahlung zu schützen, die von der Maschine ausgeht;

- ZTG HF AutoTuning System™ - die Maschine ist mit einem automatischen Leistungsregelungssystem ausgestattet, um die Sicherheit des Bedieners zu erhöhen;

- ZTG SafeDOWN™ - die Maschine ist mit einem System ausgestattet, das den Bediener beim Absenken wirksam vor der Elektrode schützen soll;

- ZTG Flash™ - ein weiteres System der Maschine, das die Elektrode und das zu schweißende Rohmaterial vor möglichen Schäden durch einen Lichtbogenüberschlag schützen soll;

- Alle Maschinen haben die CE-Konformitätszertifikate erhalten

HOCHFREQUENZTECHNIK:

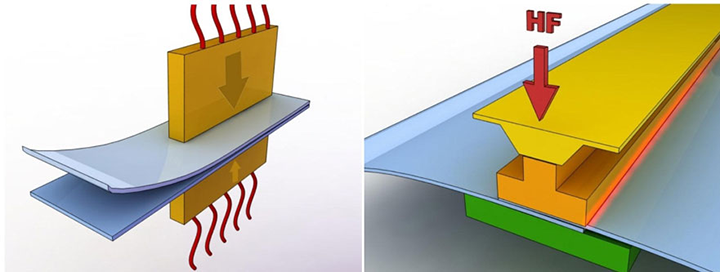

Beim Hochfrequenzschweißen, auch bekannt als Radiofrequenz- (RF) oder dielektrisches Schweißen, werden Materialien durch Anwendung von Radiofrequenzenergie auf die zu verbindenden Bereiche miteinander verschmolzen. Die entstehende Schweißnaht kann genauso fest sein wie die ursprünglichen Materialien.

Beim HF-Schweißen werden bestimmte Eigenschaften des zu schweißenden Materials genutzt, um in einem schnell wechselnden elektrischen Feld Wärme zu erzeugen. Dies bedeutet, dass nur bestimmte Materialien mit dieser Technik geschweißt werden können. Bei diesem Verfahren werden die zu verbindenden Teile einem elektromagnetischen Hochfrequenzfeld (meist 27,12 MHz) ausgesetzt, das normalerweise zwischen zwei Metallstäben angelegt wird. Diese Stäbe dienen während des Erhitzens und Abkühlens auch als Druckapplikatoren. Das dynamische elektrische Feld versetzt die Moleküle in polaren Thermoplasten in Schwingung. Je nach ihrer Geometrie und ihrem Dipolmoment können diese Moleküle einen Teil dieser Schwingungsbewegung in Wärmeenergie umwandeln und eine Erwärmung des Materials bewirken. Ein Maß für diese Wechselwirkung ist der Verlustfaktor, der temperatur- und frequenzabhängig ist.

Polyvinylchlorid (PVC) und Polyurethane sind die gebräuchlichsten Thermoplaste, die mit dem HF-Verfahren geschweißt werden können. Auch andere Polymere wie Nylon, PET, PET-G, A-PET, EVA und einige ABS-Harze können mit dem HF-Verfahren geschweißt werden, doch sind hierfür besondere Bedingungen erforderlich. So sind Nylon und PET schweißbar, wenn zusätzlich zur HF-Leistung vorgewärmte Schweißstäbe verwendet werden.

Das HF-Schweißen ist im Allgemeinen nicht für PTFE, Polycarbonat, Polystyrol, Polyethylen oder Polypropylen geeignet. Aufgrund der drohenden Einschränkungen bei der Verwendung von PVC wurde jedoch eine spezielle Polyolefinsorte entwickelt, die sich für das HF-Schweißen eignet.

Die Hauptfunktion des HF-Schweißens besteht darin, eine Verbindung zwischen zwei oder mehr Blechdicken herzustellen. Es gibt eine Reihe von optionalen Funktionen. Das Schweißwerkzeug kann graviert oder profiliert werden, um dem gesamten geschweißten Bereich ein dekoratives Aussehen zu verleihen, oder es kann eine Prägetechnik eingesetzt werden, um Schriftzüge, Logos oder dekorative Effekte auf den geschweißten Teilen anzubringen. Durch den Einbau einer Schneidkante neben der Schweißfläche kann das Verfahren gleichzeitig schweißen und schneiden. Durch die Schneide wird der heiße Kunststoff so weit zusammengedrückt, dass das überschüssige Material abgerissen werden kann; daher wird dieses Verfahren oft als Aufreißschweißen bezeichnet.

ACHTUNG: Der Hersteller haftet nicht für Schäden oder Verletzungen, die durch eine unsachgemäße Verwendung dieses Geräts entstehen.

ACHTUNG: Der Hersteller haftet nicht für Schäden oder Verletzungen, die durch eine unsachgemäße Verwendung dieses Geräts entstehen.

ACHTUNG! Um die Maschine optimal und sicher nutzen zu können, lesen Sie bitte alle Anweisungen in dieser Betriebs- und Wartungsanleitung sorgfältig durch und befolgen Sie sie.

ACHTUNG! Um die Maschine optimal und sicher nutzen zu können, lesen Sie bitte alle Anweisungen in dieser Betriebs- und Wartungsanleitung sorgfältig durch und befolgen Sie sie.

ACHTUNG: Alle Mitarbeiter, die in den Bereichen Arbeitssicherheit, Betriebsabläufe und Risiken der Schweißmaschine geschult sind, sowie die zur Bedienung der Schweißmaschine befähigten Personen werden vom Auftragnehmer aufgefordert, das beigefügte Formular mit ihrer leserlichen Unterschrift zu versehen.

ACHTUNG: Alle Mitarbeiter, die in den Bereichen Arbeitssicherheit, Betriebsabläufe und Risiken der Schweißmaschine geschult sind, sowie die zur Bedienung der Schweißmaschine befähigten Personen werden vom Auftragnehmer aufgefordert, das beigefügte Formular mit ihrer leserlichen Unterschrift zu versehen.

ACHTUNG: Die Hochfrequenzschweißmaschine wurde in einer für Menschen mit Behinderungen ungeeigneten Ausführung konstruiert und hergestellt. Wenn die Maschine von behinderten Personen bedient werden soll, muss die Maschine nach Rücksprache mit dem Hersteller entsprechend angepasst werden.

ACHTUNG: Die Hochfrequenzschweißmaschine wurde in einer für Menschen mit Behinderungen ungeeigneten Ausführung konstruiert und hergestellt. Wenn die Maschine von behinderten Personen bedient werden soll, muss die Maschine nach Rücksprache mit dem Hersteller entsprechend angepasst werden.

2.0 Sicherheitsschilder und Piktogramme

2.1 Allgemeine Informationen

Um das Schweißgerät optimal und sicher nutzen zu können, lesen Sie bitte sorgfältig alle Anweisungen in dieser Betriebs- und Wartungsanleitung, insbesondere auch alle Warn-, Verbots-, Beschränkungs- und Ordnungshinweise und -schilder.

Auf der Grundlage der in diesem Betriebs- und Wartungshandbuch enthaltenen Informationen muss der Kunde Arbeitsplatzhandbücher für die Mitarbeiter ausarbeiten.

Der Auftraggeber haftet in vollem Umfang, rechtlich und materiell für alle Ereignisse, die sich aus der unzureichenden Kenntnis dieses Betriebs- und Wartungshandbuchs oder aus der Nichteinhaltung der Grundsätze der Arbeitssicherheit und des Gesundheitsschutzes ergeben.

WARNHINWEISE, DIE AUF DEN GERÄTEN UND/ODER IN DEN nachfolgenden Betriebs- und Wartungshandbüchern BESCHRIEBEN WURDEN, SIND STRENG VERPFLICHTET, SICH DIESEN ANZUGEBEN.

WARNHINWEISE, DIE AUF DEN GERÄTEN UND/ODER IN DEN nachfolgenden Betriebs- und Wartungshandbüchern BESCHRIEBEN WURDEN, SIND STRENG VERPFLICHTET, SICH DIESEN ANZUGEBEN.  ACHTUNG: Jede Person, die ein HF-Schweißgerät bedient, muss sich vor Beginn der Arbeiten mit der nachfolgenden Betriebs- und Wartungsanleitung vertraut machen.

ACHTUNG: Jede Person, die ein HF-Schweißgerät bedient, muss sich vor Beginn der Arbeiten mit der nachfolgenden Betriebs- und Wartungsanleitung vertraut machen.

ACHTUNG: Jeder Empfänger oder eine vom Empfänger beauftragte Person ist auf der Grundlage der vorliegenden Betriebs- und Wartungsanleitung und der ordnungsgemäßen Beschaffenheit der Produktionstechnik obligatorisch fällig das WORKSTAND MANUAL für das Bedienpersonal herauszugeben.

ACHTUNG: Jeder Empfänger oder eine vom Empfänger beauftragte Person ist auf der Grundlage der vorliegenden Betriebs- und Wartungsanleitung und der ordnungsgemäßen Beschaffenheit der Produktionstechnik obligatorisch fällig das WORKSTAND MANUAL für das Bedienpersonal herauszugeben.

ACHTUNG: Die Hochfrequenzschweißmaschine darf NUR von Arbeitnehmern bedient werden, die in der Wartung des Geräts und in der INDUSTRIESICHERHEIT unter besonderer Berücksichtigung der von der Maschine ausgehenden möglichen Gefahren geschult wurden.

ACHTUNG: Die Hochfrequenzschweißmaschine darf NUR von Arbeitnehmern bedient werden, die in der Wartung des Geräts und in der INDUSTRIESICHERHEIT unter besonderer Berücksichtigung der von der Maschine ausgehenden möglichen Gefahren geschult wurden.

ACHTUNG: Der Hersteller des Geräts empfiehlt dem Käufer, während der gesamten Lebensdauer des Geräts das vom Hersteller bereitgestellte geschulte Servicepersonal oder vom Hersteller autorisierte Serviceteams in Anspruch zu nehmen.

ACHTUNG: Der Hersteller des Geräts empfiehlt dem Käufer, während der gesamten Lebensdauer des Geräts das vom Hersteller bereitgestellte geschulte Servicepersonal oder vom Hersteller autorisierte Serviceteams in Anspruch zu nehmen.

ACHTUNG: Der Hersteller empfiehlt dringend, das Schweißgerät nur in industrieller Umgebung zu installieren.

ACHTUNG: Der Hersteller empfiehlt dringend, das Schweißgerät nur in industrieller Umgebung zu installieren.

ACHTUNG: Die Maschine muss richtig nivelliert sein und einen festen Arbeitsplatz haben.

ACHTUNG: Die Maschine muss richtig nivelliert sein und einen festen Arbeitsplatz haben.

ACHTUNG: Ein unvorsichtiger Umgang mit der Maschine während des Transports (Bewegung) kann zu schweren Verletzungen oder Unfällen führen.

ACHTUNG: Ein unvorsichtiger Umgang mit der Maschine während des Transports (Bewegung) kann zu schweren Verletzungen oder Unfällen führen.

ACHTUNG: Der Generator wird mit der lebensgefährlichen Spannung des Stromnetzes 3 x480 VAC; 50 Hz betrieben. Das Gerät hat eine Hochspannung von bis zu 8000 VDC. Alle Wartungs- oder Schutzmaßnahmen dürfen nur von geschultem Personal mit den gesetzlich vorgeschriebenen Befugnissen durchgeführt werden.

ACHTUNG: Der Generator wird mit der lebensgefährlichen Spannung des Stromnetzes 3 x480 VAC; 50 Hz betrieben. Das Gerät hat eine Hochspannung von bis zu 8000 VDC. Alle Wartungs- oder Schutzmaßnahmen dürfen nur von geschultem Personal mit den gesetzlich vorgeschriebenen Befugnissen durchgeführt werden.

ACHTUNG: Der Käufer muss für die ordnungsgemäße Ausführung und die regelmäßige Kontrolle der Schutzmaßnahmen gegen Stromschläge für jedes in Betrieb befindliche Gerät Sorge tragen. Die gesamte Verantwortung in dieser Angelegenheit liegt auf Seiten des Käufers.

ACHTUNG: Der Käufer muss für die ordnungsgemäße Ausführung und die regelmäßige Kontrolle der Schutzmaßnahmen gegen Stromschläge für jedes in Betrieb befindliche Gerät Sorge tragen. Die gesamte Verantwortung in dieser Angelegenheit liegt auf Seiten des Käufers.

ACHTUNG: Die Lampenspannung muss mit den Angaben im Datenblatt des Produkts übereinstimmen - sie kann über Abzweigungen auf der Primärseite des Glühlampentransformators eingestellt werden.

ACHTUNG: Die Lampenspannung muss mit den Angaben im Datenblatt des Produkts übereinstimmen - sie kann über Abzweigungen auf der Primärseite des Glühlampentransformators eingestellt werden.

ACHTUNG: Die Lampe muss nach der Installation etwa eine Stunde lang vorgewärmt werden.

ACHTUNG: Die Lampe muss nach der Installation etwa eine Stunde lang vorgewärmt werden.

ACHTUNG: Jegliche Arbeiten im Bereich der aktiven Presseinheit der Presse, wie z.B. Geräteaustausch, dürfen nur von geschultem Servicepersonal mit besonderen Vorsichtsmaßnahmen durchgeführt werden.

ACHTUNG: Jegliche Arbeiten im Bereich der aktiven Presseinheit der Presse, wie z.B. Geräteaustausch, dürfen nur von geschultem Servicepersonal mit besonderen Vorsichtsmaßnahmen durchgeführt werden.

ACHTUNG! Ein Notstopp der Maschine ist jederzeit durch Drücken der EMERGENCY-Taste möglich. STOP-Taste (die rote Taste auf gelbem Hintergrund).

ACHTUNG! Ein Notstopp der Maschine ist jederzeit durch Drücken der EMERGENCY-Taste möglich. STOP-Taste (die rote Taste auf gelbem Hintergrund).

ACHTUNG: Die Arbeitsumgebung der Maschine, der Boden und die Handgriffe müssen stets sauber und frei von Verunreinigungen, Fett oder Schlamm sein, um die Gefahr des Ausrutschens oder Stürzens so gering wie möglich zu halten.

ACHTUNG: Die Arbeitsumgebung der Maschine, der Boden und die Handgriffe müssen stets sauber und frei von Verunreinigungen, Fett oder Schlamm sein, um die Gefahr des Ausrutschens oder Stürzens so gering wie möglich zu halten.

VORSICHT: Ziehen Sie den Stecker aus der Steckdose, bevor Sie Zugangsklappen entfernen oder Türen öffnen. Alle Schutzvorrichtungen und Zugangsklappen müssen vor dem Betrieb des Geräts angebracht werden.

VORSICHT: Ziehen Sie den Stecker aus der Steckdose, bevor Sie Zugangsklappen entfernen oder Türen öffnen. Alle Schutzvorrichtungen und Zugangsklappen müssen vor dem Betrieb des Geräts angebracht werden.

ACHTUNG: Die Temperatur der Elektrode beträgt bis zu 100 °C. Daher kann man sich bei Berührung verbrennen.

ACHTUNG: Die Temperatur der Elektrode beträgt bis zu 100 °C. Daher kann man sich bei Berührung verbrennen.

ACHTUNG: Die Lampe enthält Seltenerdmetalle und Seltenerdmetalloxide, die hochgiftig sind. Im Falle eines Bruchs muss die Lampe mit äußerster Vorsicht und mit Hilfe von spezialisiert Dienstleistungen.

ACHTUNG: Die Lampe enthält Seltenerdmetalle und Seltenerdmetalloxide, die hochgiftig sind. Im Falle eines Bruchs muss die Lampe mit äußerster Vorsicht und mit Hilfe von spezialisiert Dienstleistungen.

ACHTUNG: Die Hochfrequenz-Schweißmaschine ist eine Quelle nicht-ionischer elektromagnetischer Strahlung. Nach der Installation der Maschine beim Käufer muss eine Messung der nicht-ionischen Strahlung durchgeführt werden. Die Strahlungsmessungen sollten von einem autorisierten Unternehmen durchgeführt werden.

ACHTUNG: Die Hochfrequenz-Schweißmaschine ist eine Quelle nicht-ionischer elektromagnetischer Strahlung. Nach der Installation der Maschine beim Käufer muss eine Messung der nicht-ionischen Strahlung durchgeführt werden. Die Strahlungsmessungen sollten von einem autorisierten Unternehmen durchgeführt werden.

ACHTUNG: Die Hochfrequenzschweißmaschine muss an einem festen Arbeitsplatz arbeiten, da die Umsetzung eine erneute Messung der Intensität der nichtionischen Strahlung erfordert..

ACHTUNG: Die Hochfrequenzschweißmaschine muss an einem festen Arbeitsplatz arbeiten, da die Umsetzung eine erneute Messung der Intensität der nichtionischen Strahlung erfordert..

ACHTUNG: Personen mit implantiertem Herzschrittmacher dürfen sich nicht in der Zone mit aktiver Strahlung aufhalten..

ACHTUNG: Personen mit implantiertem Herzschrittmacher dürfen sich nicht in der Zone mit aktiver Strahlung aufhalten..

ACHTUNG: Der Hersteller empfiehlt, keine schwangeren oder stillenden Frauen im Bereich der aktiven nichtionischen Strahlung zu beschäftigen..

ACHTUNG: Der Hersteller empfiehlt, keine schwangeren oder stillenden Frauen im Bereich der aktiven nichtionischen Strahlung zu beschäftigen..

ACHTUNG: Den Luftfilter in der pneumatischen Anlage mindestens einmal im Monat reinigen.

ACHTUNG: Den Luftfilter in der pneumatischen Anlage mindestens einmal im Monat reinigen.

Es ist VERBOTEN, Arbeiten an der Schweißmaschine durch Personen auszuführen, die nicht zuvor in der Bedienung von Hochfrequenzmaschinen und in den Arbeitsschutzbestimmungen unter besonderer Berücksichtigung der von der Maschine ausgehenden Gefahren geschult wurden.

Es ist VERBOTEN, Arbeiten an der Schweißmaschine durch Personen auszuführen, die nicht zuvor in der Bedienung von Hochfrequenzmaschinen und in den Arbeitsschutzbestimmungen unter besonderer Berücksichtigung der von der Maschine ausgehenden Gefahren geschult wurden.  Es ist VERBOTEN, die Maschine durch Mitarbeiter einzuschalten, die nicht zuvor in der Bedienung und den Arbeitsschutzvorschriften geschult wurden.

Es ist VERBOTEN, die Maschine durch Mitarbeiter einzuschalten, die nicht zuvor in der Bedienung und den Arbeitsschutzvorschriften geschult wurden.  Es ist VERBOTEN, die Maschine durch Mitarbeiter einzuschalten, die nicht zuvor in der Bedienung und den Arbeitsschutzvorschriften geschult wurden.

Es ist VERBOTEN, die Maschine durch Mitarbeiter einzuschalten, die nicht zuvor in der Bedienung und den Arbeitsschutzvorschriften geschult wurden.  ES IST STRENG VERBOTEN, Wartungs- oder Präventionsarbeiten durchzuführen, ohne den Generator und die Maschine vorher von der Stromversorgung zu trennen.

ES IST STRENG VERBOTEN, Wartungs- oder Präventionsarbeiten durchzuführen, ohne den Generator und die Maschine vorher von der Stromversorgung zu trennen. ES IST STRENG VERBOTEN, irgendwelche Versuche zu unternehmen Elektroden oder Elemente der Presseinheit in der Presse berühren. Das Berühren beim Schweißen kann zu Verbrennungen durch Hochfrequenzstrom oder hohe Temperaturen führen ~ 100 oC.

ES IST STRENG VERBOTEN, irgendwelche Versuche zu unternehmen Elektroden oder Elemente der Presseinheit in der Presse berühren. Das Berühren beim Schweißen kann zu Verbrennungen durch Hochfrequenzstrom oder hohe Temperaturen führen ~ 100 oC.  ES IST STRENG VERBOTEN, Handlungen vorzunehmen, die den Sicherheitsstatus der Maschine beeinträchtigen können, z. B. Arbeiten bei geöffneter Schutzabdeckung, Blockieren von Tasten usw.

ES IST STRENG VERBOTEN, Handlungen vorzunehmen, die den Sicherheitsstatus der Maschine beeinträchtigen können, z. B. Arbeiten bei geöffneter Schutzabdeckung, Blockieren von Tasten usw. Es ist schwangeren oder stillenden Frauen VERBOTEN, sich in der Zone der aktiven nichtionischen Strahlung aufzuhalten.

Es ist schwangeren oder stillenden Frauen VERBOTEN, sich in der Zone der aktiven nichtionischen Strahlung aufzuhalten. Für Personen mit implantiertem Herzschrittmacher ist der Aufenthalt in der Zone aktiver nichtionischer Strahlung STRENG VERBOTEN .

Für Personen mit implantiertem Herzschrittmacher ist der Aufenthalt in der Zone aktiver nichtionischer Strahlung STRENG VERBOTEN . IST ES UNTERSAGT Personen mit orthopädischen Metallimplantaten dürfen sich nicht in der Zone mit aktiver nichtionischer Strahlung aufhalten.

IST ES UNTERSAGT Personen mit orthopädischen Metallimplantaten dürfen sich nicht in der Zone mit aktiver nichtionischer Strahlung aufhalten. ES IST VERBOTEN, Metallwerkzeuge in den Bereich der aktiven nichtionischen Strahlung zu bringen.

ES IST VERBOTEN, Metallwerkzeuge in den Bereich der aktiven nichtionischen Strahlung zu bringen. ES IST STRENGSTENS UNTERSAGT jeden Brand am Generator und an der Maschine mit Wasser oder einer anderen Flüssigkeit zu bekämpfen.

ES IST STRENGSTENS UNTERSAGT jeden Brand am Generator und an der Maschine mit Wasser oder einer anderen Flüssigkeit zu bekämpfen. ES IST STRENG VERBOTEN, die Schutzabdeckungen während des Betriebs der Maschine zu entfernen.

ES IST STRENG VERBOTEN, die Schutzabdeckungen während des Betriebs der Maschine zu entfernen. Es ist STRENG VERBOTEN, die Maschine während des Betriebs abzuspritzen oder das System zu entleeren.

Es ist STRENG VERBOTEN, die Maschine während des Betriebs abzuspritzen oder das System zu entleeren. Es ist VERBOTEN, Öle, Lösungsmittel oder andere giftige Flüssigkeiten in der Umgebung der Maschine auszugießen.

Es ist VERBOTEN, Öle, Lösungsmittel oder andere giftige Flüssigkeiten in der Umgebung der Maschine auszugießen. ES IST VERBOTEN, das Handy in der Umgebung der Maschine zu benutzen..

ES IST VERBOTEN, das Handy in der Umgebung der Maschine zu benutzen.. Es ist VERBOTEN, in der Umgebung der Arbeitsmaschine Feuer zu machen.

Es ist VERBOTEN, in der Umgebung der Arbeitsmaschine Feuer zu machen. Es ist VERBOTEN, in der Umgebung der Maschine zu rauchen.

Es ist VERBOTEN, in der Umgebung der Maschine zu rauchen. Es ist VERBOTEN, in der Umgebung der Arbeitsmaschine Alkohol zu trinken und alle Geräte durch betrunkene Arbeiter zu bedienen.

Es ist VERBOTEN, in der Umgebung der Arbeitsmaschine Alkohol zu trinken und alle Geräte durch betrunkene Arbeiter zu bedienen. Es ist VERBOTEN, in der Umgebung der laufenden Maschine zu konsumieren.

Es ist VERBOTEN, in der Umgebung der laufenden Maschine zu konsumieren. ES IST VERPFLICHTET, jede Person, die Arbeiten am Generator und an der Presse ausführt, in der Bedienung der Maschine und in den Arbeitsschutzvorschriften zu schulen, unter besonderer Berücksichtigung möglicher von der Maschine ausgehender Gefahren..

ES IST VERPFLICHTET, jede Person, die Arbeiten am Generator und an der Presse ausführt, in der Bedienung der Maschine und in den Arbeitsschutzvorschriften zu schulen, unter besonderer Berücksichtigung möglicher von der Maschine ausgehender Gefahren.. ES IST STRENG VERPFLICHTET, ALLE vorgesehenen Schutzabdeckungen und Sperrtasten zu verwenden.

ES IST STRENG VERPFLICHTET, ALLE vorgesehenen Schutzabdeckungen und Sperrtasten zu verwenden. ES IST VERPFLICHTET, die Aufsichtsperson und/oder das Verkehrspersonal über alle Fälle von Fehlbedienung der Maschine zu informieren.

ES IST VERPFLICHTET, die Aufsichtsperson und/oder das Verkehrspersonal über alle Fälle von Fehlbedienung der Maschine zu informieren. ES IST VERPFLICHTET, Arbeitskleidung zu verwenden, die möglichst wenig Teile enthält, die von der Presse der Hochfrequenzmaschine erfasst oder mitgerissen werden können.

ES IST VERPFLICHTET, Arbeitskleidung zu verwenden, die möglichst wenig Teile enthält, die von der Presse der Hochfrequenzmaschine erfasst oder mitgerissen werden können. ES IST VERPFLICHTET, alle Arbeiten an den Elementen des Schweißgeräts (Elektrode, Presseinheit) mit speziellen Schutzhandschuhen durchzuführen.

ES IST VERPFLICHTET, alle Arbeiten an den Elementen des Schweißgeräts (Elektrode, Presseinheit) mit speziellen Schutzhandschuhen durchzuführen. Die Arbeitnehmer sind verpflichtet, rutschfeste Arbeitsschuhe zu tragen.

Die Arbeitnehmer sind verpflichtet, rutschfeste Arbeitsschuhe zu tragen. ES IST VERPFLICHTET Verwendung von Kopfbedeckungen durch Arbeitnehmer.

ES IST VERPFLICHTET Verwendung von Kopfbedeckungen durch Arbeitnehmer. ES IST VERPFLICHTET, den Boden in der Umgebung der Arbeitsmaschine sauber zu halten.

ES IST VERPFLICHTET, den Boden in der Umgebung der Arbeitsmaschine sauber zu halten. ES IST STRENG VERPFLICHTET, die Schweißmaschine von Mitarbeitern bedienen zu lassen, die in der Wartung von Hochfrequenzmaschinen und in den Arbeitsschutzvorschriften geschult sind.

ES IST STRENG VERPFLICHTET, die Schweißmaschine von Mitarbeitern bedienen zu lassen, die in der Wartung von Hochfrequenzmaschinen und in den Arbeitsschutzvorschriften geschult sind. ES IST VERPFLICHTET, die Maschine bei Fehlbedienung sofort mit der NOT-AUS-Taste abzuschalten.

ES IST VERPFLICHTET, die Maschine bei Fehlbedienung sofort mit der NOT-AUS-Taste abzuschalten. SIE IST STRENG VERPFLICHTET den Generator und die Maschine von allen Versorgungsmedien zu trennen, bevor Wartungs- oder Präventionsarbeiten durchgeführt werden.

SIE IST STRENG VERPFLICHTET den Generator und die Maschine von allen Versorgungsmedien zu trennen, bevor Wartungs- oder Präventionsarbeiten durchgeführt werden. SIE IST STRENG VERPFLICHTET Keramikkondensatoren in Hochfrequenzgeneratoren zu entladen. Auch nach dem Abschalten können sie eine Spannung von mehreren tausend Volt aufrechterhalten, die lebensgefährlich sein kann.

SIE IST STRENG VERPFLICHTET Keramikkondensatoren in Hochfrequenzgeneratoren zu entladen. Auch nach dem Abschalten können sie eine Spannung von mehreren tausend Volt aufrechterhalten, die lebensgefährlich sein kann. Die Leuchte muss immer in der Originalverpackung des Herstellers transportiert oder bewegt werden, in vertikaler Position, mit der Anode nach oben oder unten gerichtet, ohne dass die Leuchte gestoßen oder geschüttelt wird.

Die Leuchte muss immer in der Originalverpackung des Herstellers transportiert oder bewegt werden, in vertikaler Position, mit der Anode nach oben oder unten gerichtet, ohne dass die Leuchte gestoßen oder geschüttelt wird.3.0 Technische Daten

|

MaschineTyp |

ZDW-15-K |

|

Materialien zum Schweißen |

PVC, PVC-beschichtete Gewebe |

|

Stromversorgung |

3 x 480 V; 50Hz |

|

PLC-Treiber |

Delta |

|

Steuerspannung |

24 VDC |

|

Installierte Kapazität |

22 kVA |

|

HF-Ausgangsleistung |

15 kW |

|

Anpassung der Ausgangsleistung |

Manuell/Autotuner |

|

Hauptausschnitt |

40 A; verzögert |

|

Betriebsfrequenz |

27,12 MHz |

|

Frequenzstabilität |

+/- 0,6 % |

|

Antiflash-System, ZEMAT TG |

ultraschneller empfindlicher ARC-Sensor |

|

Druckluftverbrauch |

70 nl/Zyklus |

|

Druck der komprimierten Luft |

0,4-0,8 MPa |

|

Max. Elektrodenlänge |

1200 mm |

|

Größe des Arbeitstisches |

1620 x 820 mm |

|

Größe der Druckplatte |

1200 x 50 mm |

|

Hub des Stellantriebs |

~ 150mm |

|

Antrieb der Presselektrode |

pneumatisch |

|

Antrieb der Masseelektrode |

pneumatisch |

|

Druckkraft (max) |

1200 kG |

|

Generatorlampe |

ITL 12-1 |

|

Kühlmittel |

Luft |

|

Gewicht der Maschine |

~ 1100 kg |

|

Abmessungen |

SEHEN ANHÄNGE |

4.0 Technische Beschreibung

Das Hauptelement der Hochfrequenzschweißmaschine ZDW-15-K ist die tragende Struktur aus geschweißten Stahlblechen und Profilen. Alle anderen Maschinenteile sind auf dieser Struktur montiert. Die tragende Struktur kann in zwei grundlegende Teile unterteilt werden:

- Auf der Rückseite befindet sich der Hochfrequenzgenerator zusammen mit dem Anodentransformator und dem Schaltkasten. Dieser Teil ist in den abnehmbaren Abdeckungen eingeschlossen, die durch den Endschalterschlüssel geschützt sind.

Die angebrachten Abschirmungen zusammen mit den Schalttasten sollen die Emission von nicht-ionisierender Strahlung minimieren. Das Betreiben des Schweißgerätes ohne die Abschirmung ist strengstens VERBOTEN!!!

Die angebrachten Abschirmungen zusammen mit den Schalttasten sollen die Emission von nicht-ionisierender Strahlung minimieren. Das Betreiben des Schweißgerätes ohne die Abschirmung ist strengstens VERBOTEN!!!

-

Die vordere - die so genannte Schweißzone, wo sich der Arbeitstisch befindet, auf dem der Bediener das Material während des Schweißvorgangs positioniert. Die Schweißung wird von der Elektrode ausgeführt, die gegen den mit der Isolierplatte ausgekleideten Arbeitstisch gedrückt wird (die Trennwand in Form einer mit der Isolierplatte ausgekleideten Aluminiumplatte kann auch verwendet werden, um eine Beschädigung des Arbeitstisches zu verhindern). Die Elektrode wird in der automatischen Halterung fixiert, die an der Kolbenstange des Stellantriebs befestigt ist. Der obere Teil des Elektrodenhalters wird mit Hilfe von dünnen Messingblechen (Masse) an der Maschinenkonstruktion befestigt. Der Schweißelektrodenhalter ist mit einer automatischen Klemme ausgestattet, die mit Hilfe des berührungsempfindlichen HMI-Panels gesteuert wird. Dank der automatischen Klemme kann der Bediener die Elektrode ohne Werkzeug wechseln. Die Elektrode wird mit Hilfe des Blechs (als Wellenleiter) an den Ausgang des Hochfrequenzgenerators angeschlossen. Die Schweißzone wird durch die bewegliche Erdungselektrode, die während des Schweißvorgangs gegen den Tisch gedrückt wird, vor nichtionisierender Strahlung geschützt, wodurch eine Art Kondensator entsteht, der die nichtionisierende Strahlung begrenzen soll.

Die angebrachten Abschirmungen zusammen mit den Schalttasten sollen die Emission von nicht-ionisierender Strahlung minimieren. Das Betreiben des Schweißgerätes ohne die Abschirmung ist strengstens VERBOTEN!!!

Die angebrachten Abschirmungen zusammen mit den Schalttasten sollen die Emission von nicht-ionisierender Strahlung minimieren. Das Betreiben des Schweißgerätes ohne die Abschirmung ist strengstens VERBOTEN!!!

Die Maschine nutzt die folgenden Systeme vollständig aus:

- DIE STEUERUNG , bestehend aus der SPS mit dem berührungsempfindlichen HMI-Bedienfeld, den Bedienelementen und Anzeigen auf dem Hauptbedienfeld, das am Ausleger angebracht ist, und anderen elektrischen und elektronischen Geräten, die in dieser Maschine installiert sind; und

- DIE DRUCKLUFT-EINHEIT , die hauptsächlich aus der Druckluftaufbereitungsanlage mit Verteilerventilen und pneumatischen Stellantrieben besteht; und

- DER GENERATOR, bestehend aus einem hochfrequenten selbsterregten Generator mit Zerfallskonstanten, der hauptsächlich aus einer LC-Schaltung mit hohem Q-Faktor besteht, die auf 27,30 MHz eingestellt ist. Das System besteht auch aus der Wanderfeldröhre, dem Anodentransformator, dem Filamenttransformator und dem Röhrenkühlsystem;

Der Schweißelektrodenhalter ist mit einem automatischen Greifsystem ausgestattet, das über das HMI-Touch-Panel gesteuert wird. Es ermöglicht den werkzeuglosen Austausch der Elektroden.

![]() Die angebrachten Abschirmungen zusammen mit den Schalttasten sollen die Emission von nicht-ionisierender Strahlung minimieren. Das Betreiben des Schweißgerätes ohne die Abschirmung ist strengstens VERBOTEN!!!

Die angebrachten Abschirmungen zusammen mit den Schalttasten sollen die Emission von nicht-ionisierender Strahlung minimieren. Das Betreiben des Schweißgerätes ohne die Abschirmung ist strengstens VERBOTEN!!!

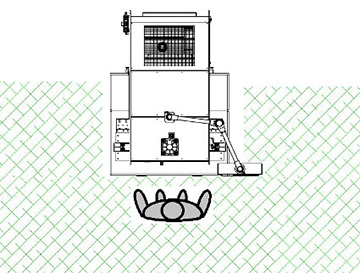

Die Maschine verfügt über ein eingebautes System (ZTG AntyCRUSH), das die Hände des Bedieners vor Quetschungen schützt. Wenn eine Hand oder ein Gegenstand, dessen Höhe sich von der Höhe des geschweißten Materials unterscheidet, unter die Schweißelektrode gelegt wird, wird die Elektrode während der Pressphase automatisch nach oben gezogen.

Die angebrachten Abschirmungen zusammen mit den Schalttasten sollen die Emission von nicht-ionisierender Strahlung minimieren. Das Betreiben des Schweißgerätes ohne die Abschirmung ist strengstens VERBOTEN!!!

Die angebrachten Abschirmungen zusammen mit den Schalttasten sollen die Emission von nicht-ionisierender Strahlung minimieren. Das Betreiben des Schweißgerätes ohne die Abschirmung ist strengstens VERBOTEN!!!

Zusätzlich sind am Fahrgestell der Maschine Laseranzeigen angebracht, die eine einfache Positionierung des geschweißten Materials auf dem Arbeitstisch ermöglichen.

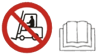

Die grundlegenden Teile der Maschine:

- Die Signallichtsäule;

- Das berührungsempfindliche HMI-FensterI;

- Die Bedienelemente und Anzeigen auf dem Hauptbedienfeld;

- Die Elektrodenklemme;

- Der Arbeitstisch;

- Die Fußschalter-Tasten;

- Die tragende Struktur;

- Das Druckluftaufbereitungsset;

- Die Stellschraube, mit deren Hilfe die Elektrode parallel zum Arbeitstisch eingestellt werden soll;

- Dünne Messingbleche (Masse), mit deren Hilfe der obere Teil der Elektrode an der Maschinenkonstruktion befestigt wird;

- Schweißelektrode;

- Erdungselektrode.

5.0 Montage und Installation

5.1 Informationen und Hinweise auf Beschränkungen und Gebote

Der Hersteller sorgt für eine geeignete Verpackung der Maschine für die Zeit des Transports. Art und Haltbarkeit der Verpackung sind an die Entfernung und das Transportmittel und somit an das mögliche Risiko von Transportschäden angepasst. Der Hersteller schlägt vor, dass jeder Kunde die Transportmittel und das technische Servicepersonal des Herstellers nutzt.

Die Lagerung der Maschine stellt keine besonderen Anforderungen, abgesehen von einer geeigneten Lagerumgebung.

Der Lagerraum muss einen ausreichenden Schutz gegen Witterungseinflüsse gewährleisten, er sollte möglichst trocken sein und eine akzeptable Luftfeuchtigkeit aufweisen (unter 70 %). Außerdem muss ein angemessener Korrosionsschutz gewährleistet sein, insbesondere bei Metallteilen, die aus technischen Gründen nicht lackiert sind.

Wenn die Maschine in einer Schachtel geliefert wird und in Kunststoff eingewickelt ist, der eine korrosionsschützende Atmosphäre erzeugt, sollte die Maschine während der gesamten Lagerzeit eingewickelt und verpackt bleiben.

Zum Schutz vor Feuchtigkeit empfiehlt es sich, die Maschine nicht direkt auf dem Boden des Lagerraums, sondern auf Paletten zu lagern.

Ein Bauteil, das in jeder Phase - auch bei der Lagerung - besondere Aufmerksamkeit und Handhabung erfordert, ist die Generatorlampe (Triode). Die Lampe muss in ihrer Originalverpackung, in vertikaler Position, mit der Anode nach oben oder unten gerichtet, in einem trockenen Raum gelagert werden. Bei der Lampe handelt es sich um ein Hochvakuumbauteil aus Metall und Keramik, das äußerst zerbrechlich ist und auch aus geringer Höhe nicht gestoßen oder fallen gelassen werden darf.

Das Stoßen, Fallenlassen, Schütteln oder Kippen der Lampe über einen längeren Zeitraum kann und wird in der Regel zu einer dauerhaften und irreversiblen Beschädigung der Lampe führen. Insbesondere kann der Glühfaden der Lampen-Kathode gebrochen werden, was im Extremfall zu internen Kurzschlüssen oder zum Bruch der Lampe führen kann.

ACHTUNG: Der Hersteller empfiehlt, keine schwangeren oder stillenden Frauen im Bereich der aktiven nichtionischen Strahlung zu beschäftigen..

ACHTUNG: Der Hersteller empfiehlt, keine schwangeren oder stillenden Frauen im Bereich der aktiven nichtionischen Strahlung zu beschäftigen..

Die obigen Bestimmungen sollen alle Personen und Dienste, die mit diesem Gerät in Berührung kommen können, über dessen hohe Anfälligkeit gegenüber allen Impulsen und Schlägen belehren und warnen. Gleichzeitig werden im Rahmen des Reklamationsverfahrens keine Ansprüche im Zusammenhang mit den oben beschriebenen Dauerschäden anerkannt.

Es sollte auch betont werden, dass die Generatorlampe ein sehr teures Bauteil ist.

Im Falle von Zweifeln wird empfohlen, das Fachpersonal des Herstellers zu konsultieren.

5.2 Transport der Maschine

Die Partei, die für den Transport und die Installation der Maschine am Standort des Auftraggebers verantwortlich ist, sollte in der Phase der Vertragsunterzeichnung und spätestens nach der Endabnahme der Maschine am Standort des Herstellers bestimmt werden, bevor das Gerät an den Auftraggeber übergeben wird.

ACHTUNG: Ein unvorsichtiger Umgang mit dem Gerät während des Transports / Umzugs kann zu schweren Verletzungen oder Unfällen führen.

ACHTUNG: Ein unvorsichtiger Umgang mit dem Gerät während des Transports / Umzugs kann zu schweren Verletzungen oder Unfällen führen.

Es ist VERBOTEN, die Maschine von Personen montieren, demontieren oder transportieren zu lassen, die nicht über die entsprechenden Qualifikationen verfügen oder nicht mit den in dieser Betriebs- und Wartungsanleitung beschriebenen Sicherheitsanforderungen vertraut sind. Solche Handlungen können Unfälle oder Sachschäden verursachen.

Es ist VERBOTEN, die Maschine von Personen montieren, demontieren oder transportieren zu lassen, die nicht über die entsprechenden Qualifikationen verfügen oder nicht mit den in dieser Betriebs- und Wartungsanleitung beschriebenen Sicherheitsanforderungen vertraut sind. Solche Handlungen können Unfälle oder Sachschäden verursachen.

In Anbetracht des spezifischen Charakters des Geräts empfiehlt der Hersteller jedem Auftraggeber, die Transportmittel und das technische Servicepersonal des Herstellers zu nutzen.

Die Leistungsröhre muss vor jedem Transport oder jeder Bewegung demontiert werden.

Die Leuchte muss immer in der Originalverpackung des Herstellers transportiert oder bewegt werden, in vertikaler Position, mit der Anode nach oben oder unten gerichtet, ohne dass die Leuchte gestoßen oder geschüttelt wird.

Die Leuchte muss immer in der Originalverpackung des Herstellers transportiert oder bewegt werden, in vertikaler Position, mit der Anode nach oben oder unten gerichtet, ohne dass die Leuchte gestoßen oder geschüttelt wird.

ACHTUNG: Die Maschine sollte in vertikaler Position transportiert werden.

ACHTUNG: Die Maschine sollte in vertikaler Position transportiert werden.

Aufgrund der Größe und des Aufbaus der Maschine ist es erforderlich, einige Komponenten und Einheiten für die Zeit des Transports oder Umzugs zu demontieren und abzutrennen. Es ist notwendig, zerbrechliche und teure Bauteile und Werkzeuge zu demontieren (die in einem separaten Koffer transportiert werden sollten). Es ist unbedingt erforderlich, die Generatorlampe zu demontieren.

Die Maschine sollte mit Hilfe von Hebevorrichtungen - Kränen, Gabelstaplern, Palettenhubwagen - mit ausreichender Tragkraft bewegt werden, die einen sicheren Transport des Generators ermöglichen, wobei die Personen, die diese Hebevorrichtungen bedienen, über alle gültigen Lizenzen und gesetzlich vorgeschriebenen Qualifikationen verfügen sollten.

Alle Teile der Maschine, die während des Transports (wenn nicht ein Verpackungskarton mit hoher Widerstandsfähigkeit verwendet wird) oder durch Hebe- oder Transportvorrichtungen beschädigt werden könnten, sollten entsprechend gesichert werden (vorausgesetzt, sie werden demontiert und separat verpackt).

Um einen stabilen Stand des Geräts zu gewährleisten, ist es sehr wichtig, einen angemessenen Schutz der Maschine für die Zeit des langen Transports (Sicherheitsgurte, Verankerungsbolzen) sowie Schutz und Hilfe beim Transport auf der Baustelle zu gewährleisten.

Wenn die Maschine nicht mit entsprechenden Beschlägen ausgestattet ist, können auch andere verfügbare Löcher oder Elemente von ausreichender Haltbarkeit verwendet werden, um sicherzustellen, dass der Generator und andere Teile der Maschine richtig ausgewuchtet und stabilisiert werden.

Das Gewicht der Maschine (ca. 1100 kg) muss bei der Planung des Transports unbedingt berücksichtigt werden.

5.3 Installation am Einsatzort

Je nach Komplexität der Maschine sollte die Installation am Einsatzort vom Personal des Bestellers, das diese Betriebs- und Wartungsanleitung gelesen hat, oder vom technischen Servicepersonal des Herstellers in Zusammenarbeit mit dem Personal des Bestellers durchgeführt werden.

Bitte denken Sie daran, dass die richtige Positionierung und Installation des Schweißgeräts von entscheidender Bedeutung ist, um seine optimale Funktion sowie den Komfort und die Sicherheit des Bedieners in der Umgebung des Geräts zu gewährleisten.

Der Auftraggeber ist verantwortlich für die Vorbereitung des Aufstellungsortes, die Verfügbarkeit und die Vorbereitung der elektrischen Anschlüsse sowie die Realisierung der besonderen Anforderungen der technischen Auslegung und der technischen Abnahmeprüfung, die den gesamten Generator für den Betrieb freigibt.

Der Hersteller wird dem Besteller alle diesbezüglich erforderlichen Anweisungen und Informationen zur Verfügung stellen.

ACHTUNG: Vergewissern Sie sich, dass der Boden / die Oberfläche / das Fundament, auf dem die Maschine aufgestellt werden soll, unter Berücksichtigung des Gewichts, der Oberfläche und der Verteilung des Maschinengewichts auf die Auflagepunkte (in der Regel die Beine) ausreichend haltbar ist.

ACHTUNG: Vergewissern Sie sich, dass der Boden / die Oberfläche / das Fundament, auf dem die Maschine aufgestellt werden soll, unter Berücksichtigung des Gewichts, der Oberfläche und der Verteilung des Maschinengewichts auf die Auflagepunkte (in der Regel die Beine) ausreichend haltbar ist.

ACHTUNG: Das Gerät muss ordnungsgemäß nivelliert sein und einen festen Platz für den Betrieb haben.

ACHTUNG: Das Gerät muss ordnungsgemäß nivelliert sein und einen festen Platz für den Betrieb haben.

Der optimale Einsatzort des HF-Schweißgeräts ist die Betonoberfläche, die nicht oder nur mit einer sehr dünnen Schicht aus nichtleitendem Material bedeckt ist.

Die Oberfläche sollte in Übereinstimmung mit der jeweiligen Konstruktion unter Beachtung der Bau- und Sicherheitsnormen sowie der Anforderungen an parallele, senkrechte und ebene Positionen hergestellt werden.

ACHTUNG: Der Auftraggeber ist allein für die Erfüllung der vorgenannten Bedingungen verantwortlich.

ACHTUNG: Der Auftraggeber ist allein für die Erfüllung der vorgenannten Bedingungen verantwortlich.

Nach dem Aufstellen der Schweißmaschine am gewählten Ort ist es notwendig, die Maschine zu nivellieren, ihren technischen Zustand zu überprüfen und alle Mängel zu beseitigen, die während des Transports entstanden sein könnten. Anschließend wird der Generator ausgepackt, positioniert, nivelliert und befestigt. Die Lampe des Hochfrequenzgenerators sollte ganz am Ende des Installationsprozesses montiert werden. Diese Aufgabe muss mit besonderer Sorgfalt durchgeführt werden, sowohl beim Einsetzen der Lampe in die Fassung/den Sockel als auch beim Anschluss der elektrischen Kontakte der Lampe. Verbinden Sie die Stecker des Steuerpults mit den entsprechend gekennzeichneten Buchsen an der Presse. Es wird empfohlen, dass die Installation der Maschine nach dem Transport unter direkter Aufsicht eines Vertreters des Herstellers erfolgt.

ACHTUNG: Wenn die oben genannten Aufgaben von einem Vertreter des Kunden ausgeführt werden, müssen sie streng nach der Beschreibung in diesem Betriebs- und Wartungshandbuch und/oder den Anweisungen des Herstellers bei der technischen Abnahme durchgeführt werden.

ACHTUNG: Wenn die oben genannten Aufgaben von einem Vertreter des Kunden ausgeführt werden, müssen sie streng nach der Beschreibung in diesem Betriebs- und Wartungshandbuch und/oder den Anweisungen des Herstellers bei der technischen Abnahme durchgeführt werden.

Aufgrund des erzeugten Magnetfelds sollten keine großen Metallgegenstände in der Nähe des Geräts aufgestellt werden. Das Gerät kann den Betrieb elektronischer Geräte (Radio, Fernseher, Computer), die sich in der Nähe des Geräts befinden, aufgrund der hohen Eingangsempfindlichkeit dieser Geräte beeinträchtigen. Der optimale Aufstellungsort für das Gerät ist eine Betonfläche, die nicht oder nur mit einer sehr dünnen Schicht aus nichtleitendem Material bedeckt ist.

5.4 Installation am Einsatzort

5.4.1 Installation am Einsatzort

ACHTUNG: Der Hersteller empfiehlt dringend, das Gerät nur in industrieller Umgebung zu installieren.

ACHTUNG: Der Hersteller empfiehlt dringend, das Gerät nur in industrieller Umgebung zu installieren.

Die Maschine, die Gegenstand dieses Betriebs- und Wartungshandbuchs ist, wurde für den Einsatz in industrieller Umgebung zur Bearbeitung von Förderbändern entwickelt und hergestellt.

Die besonderen Betriebsbedingungen der Geräte, d. h. hohe Luftfeuchtigkeit, hohe Temperatur, Dampf und Staub, wurden von den Konstrukteuren der Maschine berücksichtigt und beeinträchtigen ihren Betrieb nicht, sondern stellen strengere Anforderungen an die Durchführung von Präventivprogrammen.

Die Maschine darf nicht in explosionsgefährdeter Atmosphäre, in stark staubhaltiger Atmosphäre, in Umgebungen mit hoher Luftfeuchtigkeit und/oder hoher Temperatur und in Gegenwart aggressiver Dämpfe (säurehaltig, basisch, organisch oder anorganisch, mit potenziell oder tatsächlich korrosiver Wirkung) verwendet werden.

Die Temperatur der Arbeitsumgebung sollte zwischen +10º C und +40º C liegen und die relative Luftfeuchtigkeit zwischen 30% und 90%. Die Kondensation von Luftfeuchtigkeit oder aggressiven Substanzen auf der Oberfläche der Maschine (oder eines ihrer Bauteile) ist nicht zulässig.

Es ist erforderlich, dass die langfristige Temperaturamplitude während des Tages im Betriebsraum des Generators 10º C und im Falle der relativen Luftfeuchtigkeit 10% nicht überschreitet.

Die obige Klausel gilt nicht für Medien oder Stoffe, die zur Schmierung, Konservierung oder für nicht-aggressive Stoffe, die im Zuge der Herstellung/des Betriebs des Geräts verwendet werden.

ACHTUNG: Bei großen Unterschieden zwischen der Außentemperatur und der Temperatur in dem Raum, in dem das Gerät aufgestellt ist, sollte das Gerät erst 24 Stunden nach seiner Aufstellung in dem Raum in Betrieb genommen werden.

ACHTUNG: Bei großen Unterschieden zwischen der Außentemperatur und der Temperatur in dem Raum, in dem das Gerät aufgestellt ist, sollte das Gerät erst 24 Stunden nach seiner Aufstellung in dem Raum in Betrieb genommen werden.

5.4.2 Beleuchtung

Die Anforderungen an die Mindestlichtstärke besagen, dass auf der horizontalen Betriebsfläche die Beleuchtungsstärke, die in Räumen mit längerem Aufenthalt von Personen akzeptiert werden kann, unabhängig davon, ob visuelle Tätigkeiten ausgeführt werden, 300 lx betragen sollte.

Bei visuellen Tätigkeiten mit überdurchschnittlich hohem Schwierigkeitsgrad und hohem Sehkomfort sowie wenn die Mehrheit der Bediener über 40 Jahre alt ist, sollte die erforderliche Lichtstärke über dem Minimum liegen, d. h. mindestens 500 lx betragen.

5.4.3 Lärm

Die Maschine erzeugt keinen Lärm, der den Einsatz von Personenschutzmitteln oder -vorrichtungen erforderlich machen würde.

Es ist jedoch zu bedenken, dass jede Arbeitsumgebung ihre eigenen Geräuschemissionen hat, die sich auf den Geräuschpegel auswirken können, den die Maschine während ihres Betriebs erzeugt.

5.5 Verbindungsparameter

5.5.1 Elektrische Energie

Anschluss: 3 x 480V; 50Hz (3P+N+PE), Überstromschutz mit verzögerten Eigenschaften. Die Installation des Kunden muss Schutzmaßnahmen gegen elektrischen Schlag gewährleisten, die der EN 60204-1:2001 entsprechen.

ACHTUNG: Prüfen Sie nach dem Einbau der Röhre immer die Glühspannung - siehe technische Daten der Röhre.

ACHTUNG: Prüfen Sie nach dem Einbau der Röhre immer die Glühspannung - siehe technische Daten der Röhre.

5.5.2 Pressluft

Druck: 0,4 - 0,8 MPa, geforderte Reinheitsklasse nach ISO8573-1 4-4-4, Verbrauch: 70 nl pro Zyklus.

ACHTUNG: Wenn der Druck im System des Endverbrauchers höher als 0,8 MPa ist, muss er mit einem am Anschluss der Schweißmaschine montierten Reduzierventil auf etwa 0,6 MPa reduziert werden.

ACHTUNG: Wenn der Druck im System des Endverbrauchers höher als 0,8 MPa ist, muss er mit einem am Anschluss der Schweißmaschine montierten Reduzierventil auf etwa 0,6 MPa reduziert werden.

5.6 Verbindungsparameter

Abhängig von der Komplexität der Anlage und den Qualifikationen und Lizenzen der Mitarbeiter wird der Anschluss der Schweißmaschine am Einsatzort von Personen durchgeführt, die vom Auftraggeber ausgewählt wurden, oder von technischen Servicemitarbeitern des Herstellers in Zusammenarbeit mit dem Personal des Auftraggebers, gegen einen Aufpreis oder kostenlos, was immer vor der Übergabe der Maschine vom Standort des Herstellers an den Auftraggeber vereinbart wird.

Es ist immer zu prüfen, ob alle Anschlüsse entsprechend der Dokumentation des Gerätes vorgenommen wurden.

Es ist darauf hinzuweisen, dass die vorgenannten Aufgaben eine entsprechende Qualifikation des Personals erfordern, einschließlich entsprechender Lizenzen der zuständigen Stellen.

Sie gilt sowohl für spezialisierte Qualifikationen als auch für abgeschlossene und gültige Schulungen im Bereich Sicherheit und Gesundheitsschutz am Arbeitsplatz, insbesondere auch für die mit diesen Aufgaben verbundenen Risiken.

6.0 Betrieb

6.1 Vorbereitung der Maschine für den Betrieb - Erstinbetriebnahme

ACHTUNG: Um die Maschine optimal und sicher nutzen zu können, lesen Sie bitte alle Anweisungen in dieser Betriebs- und Wartungsanleitung sorgfältig durch und befolgen Sie diese.

ACHTUNG: Um die Maschine optimal und sicher nutzen zu können, lesen Sie bitte alle Anweisungen in dieser Betriebs- und Wartungsanleitung sorgfältig durch und befolgen Sie diese.

Es ist VERBOTEN, Arbeiten an der Schweißmaschine durch Personen auszuführen, die nicht zuvor in der Bedienung von Hochfrequenzmaschinen und in den Arbeitsschutzbestimmungen unter besonderer Berücksichtigung der von der Maschine ausgehenden Gefahren geschult wurden.

Es ist VERBOTEN, Arbeiten an der Schweißmaschine durch Personen auszuführen, die nicht zuvor in der Bedienung von Hochfrequenzmaschinen und in den Arbeitsschutzbestimmungen unter besonderer Berücksichtigung der von der Maschine ausgehenden Gefahren geschult wurden.

Unter der Voraussetzung, dass alle Installationsvoraussetzungen erfüllt sind und die unter Punkt 5 beschriebenen Arbeiten durchgeführt wurden, sind wir bereit, die Schweißmaschine erstmals in der Produktionsumgebung des Auftraggebers in Betrieb zu nehmen.

ACHTUNG: Die erste Inbetriebnahme der Maschine sollte in Anwesenheit und unter Aufsicht von Vertretern des Herstellers erfolgen.

ACHTUNG: Die erste Inbetriebnahme der Maschine sollte in Anwesenheit und unter Aufsicht von Vertretern des Herstellers erfolgen.

6.2 Betriebsanforderungen - Allgemeine Hinweise und Richtlinien

Alle Einstellungen und Kalibrierungen, die für die korrekten Betriebsparameter des Geräts erforderlich sind, wurden vom Hersteller während der Montage und der internen Testverfahren durchgeführt. Die allgemeine Konformität mit den vertraglichen technischen Anforderungen und der korrekte Betrieb der Maschine werden bei der technischen Abnahme bestätigt, die am Standort des Herstellers in Anwesenheit eines Vertreters des Auftraggebers und unter Verwendung von Original-Rohmaterialien, die vom Auftraggeber zu Testzwecken geliefert wurden, stattfindet.

ACHTUNG: Aufgrund der spezifischen Eigenschaften der Geräte, die Hochfrequenzenergie aussenden, ist es notwendig, bestimmte Messungen am Einsatzort des Gerätes am Standort des Auftraggebers durchzuführen. Aus demselben Grund ist es sehr wichtig, dass die Maschine einen festen Betriebsort hat.

ACHTUNG: Aufgrund der spezifischen Eigenschaften der Geräte, die Hochfrequenzenergie aussenden, ist es notwendig, bestimmte Messungen am Einsatzort des Gerätes am Standort des Auftraggebers durchzuführen. Aus demselben Grund ist es sehr wichtig, dass die Maschine einen festen Betriebsort hat.

VOR DEM BETRIEB UNBEDINGT ZU KONTROLLIEREN IST:

- Wirksamkeit von Schutzmaßnahmen gegen Stromschlag;

- Versorgungsspannung - Wert und Korrektheit der Phasenverbindung;

- Drehrichtung des Motors (falls zutreffend);

- Spannung der Glühlampe;

ACHTUNG: Die Lampenspannung muss mit den Angaben im Datenblatt des Produkts übereinstimmen - sie kann über Abzweigungen auf der Primärseite des Glühlampentransformators eingestellt werden.

ACHTUNG: Die Lampenspannung muss mit den Angaben im Datenblatt des Produkts übereinstimmen - sie kann über Abzweigungen auf der Primärseite des Glühlampentransformators eingestellt werden.

ACHTUNG: Aufgrund des spezifischen Charakters des Geräts ist es immer notwendig, das Personal über die hohe Versorgungsspannung der Anode der Lampe und das potenzielle Risiko eines tödlichen elektrischen Schlags durch elektrischen Strom mit einer Spannung von bis zu 8000 VDC zu warnen und zu informieren.

ACHTUNG: Aufgrund des spezifischen Charakters des Geräts ist es immer notwendig, das Personal über die hohe Versorgungsspannung der Anode der Lampe und das potenzielle Risiko eines tödlichen elektrischen Schlags durch elektrischen Strom mit einer Spannung von bis zu 8000 VDC zu warnen und zu informieren.

ACHTUNG: Die Lampe muss nach der Installation etwa eine Stunde lang vorgewärmt werden.

ACHTUNG: Die Lampe muss nach der Installation etwa eine Stunde lang vorgewärmt werden.

- Position des Halters an der Basis des Arbeitstisches;

- Emission eines elektromagnetischen Feldes - nach der Einstellung der Schweißparameter, während des Schweißvorgangs;

ACHTUNG: Die Hochfrequenz-Schweißmaschine ist eine Quelle nicht-ionischer elektromagnetischer Strahlung. Nach der Installation der Maschine beim Käufer muss eine Messung der nicht-ionischen Strahlung durchgeführt werden. Die Strahlungsmessungen sollten von einem autorisierten Unternehmen durchgeführt werden.

ACHTUNG: Die Hochfrequenz-Schweißmaschine ist eine Quelle nicht-ionischer elektromagnetischer Strahlung. Nach der Installation der Maschine beim Käufer muss eine Messung der nicht-ionischen Strahlung durchgeführt werden. Die Strahlungsmessungen sollten von einem autorisierten Unternehmen durchgeführt werden.

ACHTUNG: Das Gerät muss an einem festen Arbeitsplatz arbeiten, da die Umstellung eine neue Messung der Intensität der nichtionischen Strahlung erfordert.

ACHTUNG: Das Gerät muss an einem festen Arbeitsplatz arbeiten, da die Umstellung eine neue Messung der Intensität der nichtionischen Strahlung erfordert.

ACHTUNG: Personen mit implantiertem Herzschrittmacher dürfen sich nicht in der Zone mit aktiver nichtionischer Strahlung aufhalten.

ACHTUNG: Personen mit implantiertem Herzschrittmacher dürfen sich nicht in der Zone mit aktiver nichtionischer Strahlung aufhalten.

ACHTUNG: Der Hersteller empfiehlt, keine schwangeren oder stillenden Frauen im Bereich der aktiven nichtionischen Strahlung zu beschäftigen.

ACHTUNG: Der Hersteller empfiehlt, keine schwangeren oder stillenden Frauen im Bereich der aktiven nichtionischen Strahlung zu beschäftigen.

WICHTIG: Wenn die Hochspannungskreise bei abgeklemmter Anode versehentlich angeschlossen wurden oder die Generatorlampe defekt ist, müssen die Hochspannungsfilterkondensatoren durch sehr kurzes Kurzschließen mit dem Gehäuse entladen werden.

WICHTIG: Wenn die Hochspannungskreise bei abgeklemmter Anode versehentlich angeschlossen wurden oder die Generatorlampe defekt ist, müssen die Hochspannungsfilterkondensatoren durch sehr kurzes Kurzschließen mit dem Gehäuse entladen werden.

ACHTUNG: Alle Tätigkeiten während der Inbetriebnahme und der Messungen, wenn das Sicherheitsniveau niedriger ist (offene Schutzschirme, blockierte Schlüsselschalter), müssen so wenig Zeit wie möglich in Anspruch nehmen, und das volle Sicherheitsniveau des Maschinenbetriebs muss so schnell wie möglich gewährleistet sein.

ACHTUNG: Alle Tätigkeiten während der Inbetriebnahme und der Messungen, wenn das Sicherheitsniveau niedriger ist (offene Schutzschirme, blockierte Schlüsselschalter), müssen so wenig Zeit wie möglich in Anspruch nehmen, und das volle Sicherheitsniveau des Maschinenbetriebs muss so schnell wie möglich gewährleistet sein.

ACHTUNG: Alle Kontroll- und Messvorgänge müssen durchgeführt werden, nachdem überprüft wurde, ob sich die Schalter für die Einstellung der Anodenspannung in der Position 0 - OFF befinden (dies gilt nicht für die Messung der Emission des elektromagnetischen Feldes).

ACHTUNG: Alle Kontroll- und Messvorgänge müssen durchgeführt werden, nachdem überprüft wurde, ob sich die Schalter für die Einstellung der Anodenspannung in der Position 0 - OFF befinden (dies gilt nicht für die Messung der Emission des elektromagnetischen Feldes).

ACHTUNG: Alle Kontroll- und Messtätigkeiten dürfen nur von autorisiertem Personal durchgeführt werden.

ACHTUNG: Alle Kontroll- und Messtätigkeiten dürfen nur von autorisiertem Personal durchgeführt werden.

Es ist IMMER VERBOTEN, den Schweißvorgang zu starten, d.h. die Hochspannung der Lampe einzuschalten, die die Hochfrequenzspannung an der isolierten Elektrodenhalterung auslöst, wenn das Sicherheitsniveau des Gerätebetriebs reduziert ist.

Es ist IMMER VERBOTEN, den Schweißvorgang zu starten, d.h. die Hochspannung der Lampe einzuschalten, die die Hochfrequenzspannung an der isolierten Elektrodenhalterung auslöst, wenn das Sicherheitsniveau des Gerätebetriebs reduziert ist.

Die Maschine ist für den Betrieb im automatischen Zyklus ausgelegt. Der Automatikbetrieb ist die Standardbetriebsart des Geräts während des Produktionsprozesses.

Die Hochfrequenzschweißmaschine ermöglicht den Betrieb im manuellen Modus zu Einstellzwecken.

Maschinenbediener sollten immer normale Arbeitskleidung und rutschfeste Schuhe tragen.

Die Arbeitsumgebung des Geräts, der Boden und die Handgriffe müssen stets sauber und frei von Verunreinigungen, Fett oder Schlamm sein, um das Risiko eines Ausrutschens oder Sturzes so gering wie möglich zu halten.

Benutzen Sie die Arbeitsmaschine niemals ohne die festen oder beweglichen Schutzelemente. Kontrollieren Sie regelmäßig, ob alle Schutzgitter und alle anderen Schutzelemente richtig montiert sind und einwandfrei funktionieren.

Nur autorisierte Personen, die in der Bedienung der Maschine und im Arbeitsschutz geschult sind, dürfen direkten Kontakt mit der Maschine haben.

Jeder Bediener des Geräts muss über die Funktionen der Schutzelemente der Maschine und deren ordnungsgemäße Verwendung unterwiesen werden.

In der Umgebung des Geräts (ca. 1,5 m um den Generator und die Presse) dürfen sich keine Gegenstände befinden, die den Betrieb des Geräts stören könnten. Dieser Bereich muss sauber gehalten werden und über eine angemessene Beleuchtung verfügen.

Verwenden Sie niemals die Manipulatoren der Maschine oder flexible Rohre als Halterung. Denken Sie daran, dass jede versehentliche Bewegung des Gerätemanipulators versehentlich den Schweißprozess starten, die Parameter ändern oder sogar den Ausfall der Maschine oder die Beschädigung ihrer Werkzeuge verursachen kann.

ES IST VERPFLICHTET, die Aufsichtsperson und / oder das Verkehrspersonal über alle Fälle von Fehlbedienung des Geräts zu informieren.

ES IST VERPFLICHTET, die Aufsichtsperson und / oder das Verkehrspersonal über alle Fälle von Fehlbedienung des Geräts zu informieren.

6.3 Für den Bediener verfügbare Bedienelemente und Anzeigen

Alle Bedienungs- und Anzeigeelemente des Schweißgeräts sind entweder an der Konstruktion oder am Bedienpult leicht zu finden. Bevor der Maschinenbediener mit der Arbeit beginnt, sollte er sich mit der Anordnung der Bedienelemente und Anzeigen an der Maschine sowie mit den Funktionen, die sie steuern, vertraut machen.

Die vollständige Liste der oben genannten Bedienungs- und Anzeigeelemente, die dem Bediener zur Verfügung stehen, ist unten beigefügt:

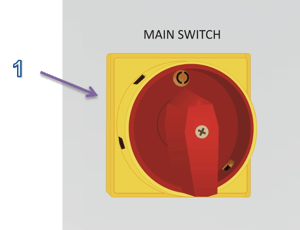

- HAUPTSCHALTER - einem Schalter (Abb. 3) zum Ein- und Ausschalten der Stromversorgung. 1-ON bedeutet, dass der Schalter eingeschaltet ist, während die Stellung 0-AUS bedeutet, dass der Schalter ausgeschaltet ist.

- HMI-PANEL - das berührungsempfindliche Paneel (Abb. 5) dient zur Änderung der Einstellparameter der Maschine und soll eine zuverlässige Informationsquelle über den aktuellen Zustand der Schweißmaschine sein. Siehe Kapitel 5. für weitere Informationen über die Durchführung von Wartungsarbeiten an der berührungsempfindlichen Tafel.

- POWER - eine Anzeige, die weiß blinkt, wenn das Gerät an das Stromnetz angeschlossen ist (Abb.5).

- RESTART - die blaue Drucktaste (Abb. 5), die zum Neustart des Steuerungs- und Schutzsystems der Maschine verwendet werden sollte, wenn die Alarmmeldung auf der HMI-Tafel angezeigt wird.

- HF AUS/EIN - einen Schalter, mit dessen Hilfe der HF-Strom freigegeben oder angehalten werden kann (wenn er sich in AUS Position bedeutet, dass die HF-Schweißung nicht durchgeführt werden kann)

Solange es sich um das Standardschweißverfahren handelt, ist die HF AUS/EIN Schalter sollte in ON Position.Wenn der HF OFF/ON-Schalter auf OFF gestellt wird, bedeutet dies, dass der Arbeitszyklus durchgeführt werden kann, ohne den HF-Strom freizugeben.

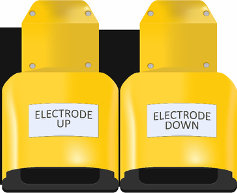

Solange es sich um das Standardschweißverfahren handelt, ist die HF AUS/EIN Schalter sollte in ON Position.Wenn der HF OFF/ON-Schalter auf OFF gestellt wird, bedeutet dies, dass der Arbeitszyklus durchgeführt werden kann, ohne den HF-Strom freizugeben. - ELEKTRODE AUF/AB - ein Joystick, mit dessen Hilfe die Elektrode entweder angehoben oder abgesenkt werden kann (Abb. 5).

- HF - wenn die Anzeige gelb blinkt, bedeutet dies, dass der HF-Schweißprozess eingeschaltet ist (Abb.5).

- STOP HF - der rote Druckknopf (Abb. 5) dient zum Abschalten des Hochfrequenzschweißprozesses.

- START HF - der rote Druckknopf (Abb.5) dient zum Einschalten des Hochfrequenzschweißprozesses.

- NOT-AUS - Die rote Pilztaste (Abb. 5) ist eine Taste, die nur gedrückt werden sollte, wenn die Funktionen der Maschine sofort gestoppt werden müssen oder wenn die Funktionen der Maschine oder die Umgebung des Bedieners eine Gefahr für die Produktion oder die Sicherheit darstellen.

Die NOT-AUS-Taste sollte nicht überstrapaziert werden, sie ist nur für den Notfall gedacht.

Die NOT-AUS-Taste sollte nicht überstrapaziert werden, sie ist nur für den Notfall gedacht. - ANODE STROM - Das Panel-Amperemeter (Abb. 5) soll den Wert der Stromstärke im La-Anodenkreis anzeigen und dem Bediener eine Sichtprüfung des Schweißprozesses ermöglichen (Volllastcharakteristik des Generators).

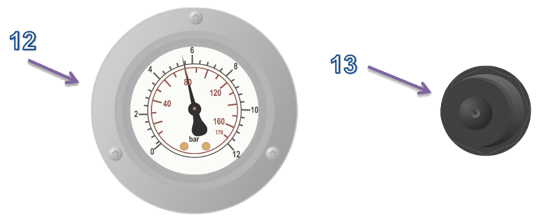

- DRUCK - Manometer (Abb. 6) soll die Höhe des Drucks der Druckluft im pneumatischen System anzeigen, mit dessen Hilfe die Elektrode auf den Tisch gedrückt wird.

- DRUCKEINSTELLUNG - der Handeinstellknopf des Druckminderers (Abb. 6) ist ein Knopf, der zur Einstellung des Druckniveaus im pneumatischen System dient, mit dessen Hilfe die Elektrode auf den Tisch gedrückt wird. (Ziehen Sie den Knopf und: eine Drehung nach rechts - der Druck steigt, eine Drehung nach links - der Druck sinkt);

![]() Der Druck im pneumatischen System, mit dem die Elektrode gegen den Tisch gedrückt wird, übersteigt nie den Druck, der die Maschine antreibt.

Der Druck im pneumatischen System, mit dem die Elektrode gegen den Tisch gedrückt wird, übersteigt nie den Druck, der die Maschine antreibt.

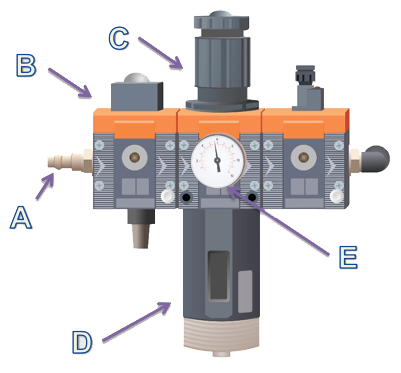

14. DRUCKLUFTAUFBEREITUNGSSYSTEM - besteht aus:

- Der Druckluftanschluss, an den der Druckluftschlauch angeschlossen werden soll. Der Schlauch soll das System mit Druckluft im Bereich von 0,4 bis 0,8 MPa versorgen;

- Das manuell betätigte Druckluftabsperrventil (zum Öffnen des Ventils - nach links drehen und auf ON stellen; eine Drehung nach rechts - die OFF-Stellung - das Ventil ist geschlossen);

- Das handbetätigte Druckreduzierventil ist ein Ventil, das zur Druckeinstellung im Pneumatiksystem der Maschine dient (Ventil hochziehen und drehen: eine Drehung nach rechts - höherer Druck, eine Drehung nach links - niedrigerer Druck), der Nennbetriebsdruck der Maschine beträgt 0,6 MPa;

Der Druck im pneumatischen System darf nie höher sein als der Druck, der die Maschine antreibt.

Der Druck im pneumatischen System darf nie höher sein als der Druck, der die Maschine antreibt. - Der Druckluftfilter zusammen mit dem Kondenswasserablassmechanismus;

- Das Manometer, das die Höhe des Drucks im Druckluftsystem der Maschine anzeigt;

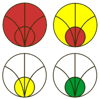

- Die rote Farbe zeigt einen Fehler an, und gleichzeitig sollte die Alarmmeldung auf dem berührungsempfindlichen Bedienfeld der HMI angezeigt werden.

Die Alarmmassagen werden gelöscht und das rote Licht an der Signallichtsäule hört auf zu blinken, wenn die RESTART-Taste gedrückt wird. Sollten die Bemühungen vergeblich gewesen sein und die Alarmmeldung nach Betätigung der RESTART-Taste nicht gelöscht worden sein, so kann dies bedeuten, dass die Ursache für das Auftreten der Störung noch nicht beseitigt worden ist. Siehe Kapitel 0. für weitere Informationen zu den Alarmmeldungen.

Die Alarmmassagen werden gelöscht und das rote Licht an der Signallichtsäule hört auf zu blinken, wenn die RESTART-Taste gedrückt wird. Sollten die Bemühungen vergeblich gewesen sein und die Alarmmeldung nach Betätigung der RESTART-Taste nicht gelöscht worden sein, so kann dies bedeuten, dass die Ursache für das Auftreten der Störung noch nicht beseitigt worden ist. Siehe Kapitel 0. für weitere Informationen zu den Alarmmeldungen. - Orange Farbe zeigt an, dass das Hochfrequenzschweißgerät in Betrieb ist.

- Die grüne Farbe zeigt an, dass die Maschine einsatzbereit ist.

Abb. 9: Die Fußschaltertasten:,

Abb. 9: Die Fußschaltertasten:,

17. ELEKTRODE AB - ein Fußschalterschlüssel ist ein Werkzeug, das zum Absenken der Elektrode verwendet wird.

Da das vorgenannte System einwandfrei funktionieren muss, wird dringend empfohlen, die Einstellung des Höhenbegrenzers so vorzunehmen, dass er die untere Position der Elektrode anzeigt. Eine unsachgemäße Einstellung des Höhenkontrollschiebers des Endschalters kann sowohl zu einer selbstausgelösten Notanhebung der Elektrode als auch zum Erscheinen der folgenden Alarmmeldung auf dem HMI-Display führen: NOT-ELEKTRODE OBEN.

Da das vorgenannte System einwandfrei funktionieren muss, wird dringend empfohlen, die Einstellung des Höhenbegrenzers so vorzunehmen, dass er die untere Position der Elektrode anzeigt. Eine unsachgemäße Einstellung des Höhenkontrollschiebers des Endschalters kann sowohl zu einer selbstausgelösten Notanhebung der Elektrode als auch zum Erscheinen der folgenden Alarmmeldung auf dem HMI-Display führen: NOT-ELEKTRODE OBEN.Das Verfahren zur richtigen Einstellung des Höhenkontrollsystems:

- Setzen Sie die gewählte Elektrode in den Halter ein und schließen Sie das HMI Halter → Optionen → Elektrode → geschlossen,

- Legen Sie das Material auf den Arbeitstisch - wie beim Schweißen,

- Senken Sie den Halter mit der Elektrode auf das Material ab (so, dass die Elektrode das Material nur berührt, ohne Druck auszuüben) und lassen Sie ihn stehen,

- Lösen Sie die beiden Klemmschrauben, mit denen der Endschalter befestigt ist, und verschieben Sie den Endschalter so, dass sich seine Rolle auf der Höhenanzeige der Elektrode befindet (Abb. 9), und lösen Sie dann die Klemmschrauben, mit denen der Schalter befestigt ist.

- Heben Sie den Elektrodenhalter in seine obere Position,

- Senken Sie den Elektrodenhalter ab, drücken Sie ihn gegen das Material und prüfen Sie, ob die Schalterrolle an der Höhenanzeige der Elektrode anhält. Wenn das Schutzsystem gegen Quetschungen in Betrieb ist und die Elektrode dadurch in ihre obere Position angehoben wird, muss die untere Position des Endschalters neu eingestellt werden.

ACHTUNG! Manipulationen mit dem Endschalter, der die untere Position der Elektrode anzeigt, sind mit Ausnahme der oben genannten streng verboten. Die Nichtbeachtung der Warnung des Herstellers kann zu einem schweren Ausfall der Maschine und in der Folge zu schweren Körperverletzungen führen.

ACHTUNG! Manipulationen mit dem Endschalter, der die untere Position der Elektrode anzeigt, sind mit Ausnahme der oben genannten streng verboten. Die Nichtbeachtung der Warnung des Herstellers kann zu einem schweren Ausfall der Maschine und in der Folge zu schweren Körperverletzungen führen.

Abb.10. Endschalter zur Anzeige der unteren Position der Elektrode.

Abb.10. Endschalter zur Anzeige der unteren Position der Elektrode.

6.5 Programmierung und Bedienung des berührungsempfindlichen Bediengeräts

ACHTUNG! Jeder Wert der in den Grafiken dieses Handbuchs dargestellten Parameter ist willkürlich gewählt und sollte vom Bediener der Maschine nicht beachtet werden. Die Werte der Parameter sollten aus der praktischen Erfahrung des Anwenders abgeleitet werden, da sie je nach Art des geschweißten Materials oder der eingesetzten Instrumente stark variieren können.

ACHTUNG! Jeder Wert der in den Grafiken dieses Handbuchs dargestellten Parameter ist willkürlich gewählt und sollte vom Bediener der Maschine nicht beachtet werden. Die Werte der Parameter sollten aus der praktischen Erfahrung des Anwenders abgeleitet werden, da sie je nach Art des geschweißten Materials oder der eingesetzten Instrumente stark variieren können.

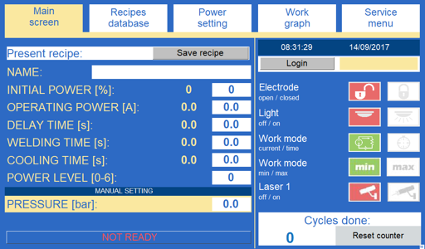

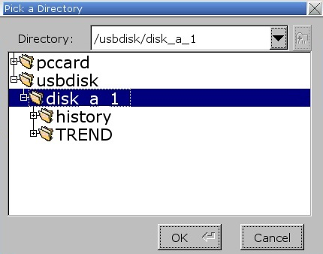

![]() Im HMI-Panel werden alle editierbaren Werte der Parameter auf weißem Hintergrund angezeigt. Um einen Parameter anzuzeigen, muss der Benutzer auf seinen Wert drücken, woraufhin die Bildschirmtastatur geöffnet wird. Die Daten können durch Drücken der Eingabetaste gespeichert werden.

Im HMI-Panel werden alle editierbaren Werte der Parameter auf weißem Hintergrund angezeigt. Um einen Parameter anzuzeigen, muss der Benutzer auf seinen Wert drücken, woraufhin die Bildschirmtastatur geöffnet wird. Die Daten können durch Drücken der Eingabetaste gespeichert werden.

6.5.1 Anschluss an die Stromquelle

Kurz nachdem die Maschine an eine Stromquelle angeschlossen wurde, erscheint auf dem HMI-Display ein Alarmfenster mit der folgenden Meldung:

NOT-HALT

In dieser Situation muss die Maschine neu gestartet werden, d.h. die blaue Taste RESTART muss gedrückt werden. Dann muss man 30 Sekunden warten, bis die Maschine arbeitsbereit ist und in den Stand-by-Modus übergeht, was man daran erkennt, dass eine Leuchtanzeige in der Lichtsignalsäule grün blinkt und der im HMI-Hauptfenster angezeigte Fortschrittsbalken grün blinkt. Falls die Alarmmeldung nicht von der HMI-Anzeige verschwindet, siehe Kapitel 0.

6.5.2 Alarmmeldungen

Wenn eine Maschinenstörung auftritt oder wenn eines der Schutzsysteme eingeschaltet wird oder wenn andere Anomalien in der Funktion der Maschine festgestellt werden, wird eine der Alarmmeldungen auf dem berührungsempfindlichen Bedienfeld der HMI angezeigt. Alle Alarmmeldungen werden mit Hilfe der Taste RESTART gelöscht.Die Arten von Alarmmassagen:

EMERGENCY STOP - diese Art von Meldung wird angezeigt, wenn:

- die Maschine eingeschaltet ist - der Sicherheitskreis der Maschine muss immer überprüft werden, wenn die Taste RESTART gedrückt wird,

- der rote NOT-AUS-Taster mit Pilzkopf wurde gedrückt und hat sich verklemmt. Er muss durch Drehen des Kopfes nach rechts entriegelt werden.

- eine der Abschirmungen wurde abgenommen - die Abschirmungen sind mit Schlüsselschaltern ausgestattet, die sich nur dann einschalten, wenn die Abschirmungen richtig platziert und festgezogen sind,

RESET-SCHALTUNG IM SICHERHEITSRELAIS PRÜFEN - bedeutet, dass der Sicherheitskreis der Maschine wahrscheinlich beschädigt wurde. In einem solchen Fall sollte der Kundendienst des Herstellers kontaktiert werden.

BESCHÄDIGUNG DES SICHERHEITSVENTILS - bedeutet, dass eine Unregelmäßigkeit in der Funktion des Ventils aufgetreten ist, das die Elektrode in ihre obere Position anhebt, wie im Falle einer Störung. In einem solchen Fall sollte der Kundendienst des Herstellers kontaktiert werden.

NIEDRIGER LUFTDRUCK IN DEN STÜTZKYLINDERN - bedeutet, dass der Luftdruck in den Servomotoren, die die Elektrode stützen, zu niedrig ist, was dazu führen kann, dass sich die Elektrode schnell absenkt und auf den Tisch aufschlägt. Der Druckluftdruck im Kreislauf dieser Stellmotoren sollte angepasst werden.

SCHWEISSPARAMETER NICHT ERREICHT - Die Steuerungssoftware der Maschine enthält einen Algorithmus, der überprüft, ob jede Teilschweißung ordnungsgemäß ausgeführt wurde. Wenn während der Schweißung die vorgegebenen Parameter nicht erreicht werden oder die Schweißung vor Abschluss der Aufgabe abgebrochen wird, wird die oben genannte Meldung angezeigt. Die Qualität der Schweißung wird dann überprüft, und wenn sie nicht zufriedenstellend ist, muss die Aufgabe wiederholt werden.

ELEKTRODENTEMPERATUR - diese Meldung signalisiert, dass die maximal zulässige Elektrodentemperatur (80oC) überschritten wurde - das Gerät wird in den Notbetrieb versetzt. Sie sollten abwarten, bis die Elektrode abgekühlt ist und dann prüfen, ob die Temperatureinstellung am Temperaturregler zu hoch ist. Eine andere Möglichkeit ist, dass der Aufwärmkreis der Elektrode ausgefallen ist. In einem solchen Fall sollte der Kundendienst des Herstellers kontaktiert werden.

TUBE TEMPERATURE - diese Art von Massage bedeutet, dass entweder die Wanderfeldröhrenkühlung nicht vorhanden ist oder dass das Kühlsystem versagt und wird angezeigt, wenn:

- die Sicherungen, die den Stromkreis des Ventilators, der die Wanderfeldröhre kühlen soll, schützen sollen, sind ausgeschaltet;

- Das Schütz, das den Ventilator auslösen soll, der die Röhre abkühlen soll, ist entweder ausgeschaltet oder beschädigt;

- Das bedeutet, dass sich die Wanderfeldröhre zu stark erwärmt hat und dadurch der Splint des Röhrenbandes, der über eine Schnur mit dem Endschalter verbunden war, ausgelötet wurde.

Abb.11. Das Wärmeschutzsystem der Röhre.

Abb.11. Das Wärmeschutzsystem der Röhre. - Ein Splint wird mit Hilfe eines Lotes, dessen Schmelzpunkt viel niedriger ist als der, bei dem die Röhre überhitzt (beschädigt) wurde, an ein Röhrenband gelötet. Wenn die Temperatur der Lampe zu stark ansteigt, fällt der Splint aus dem Band heraus, und als Folge davon wird der Endschalter ausgelöst, gleichzeitig wird die Alarmmeldung angezeigt und die Stromzufuhr für ein Glühen in der Röhre wird unterbrochen. Dann sollte die Ursache der Überhitzung beseitigt werden.

ACHTUNG! Die Schnur darf nicht an anderen Teilen der Maschine befestigt werden, sondern nur am Splint des Bandes, das am Rohr angeschraubt wurde. Die Nichtbeachtung des genannten Hinweises kann zu einer Blockierung des Endschalters führen, was eine Überhitzung des Laufwellenrohres und in der Folge dessen Beschädigung zur Folge haben kann.

ACHTUNG! Die Schnur darf nicht an anderen Teilen der Maschine befestigt werden, sondern nur am Splint des Bandes, das am Rohr angeschraubt wurde. Die Nichtbeachtung des genannten Hinweises kann zu einer Blockierung des Endschalters führen, was eine Überhitzung des Laufwellenrohres und in der Folge dessen Beschädigung zur Folge haben kann.

![]() If the cotter pin gets separated from the band than the band should be taken off from the tube, the pin should be soldered to the band with the standard solder used in electronic engineering (Melting point < 190oC), so dass das reparierte Teil wieder mit dem Rohr verbunden werden kann.

If the cotter pin gets separated from the band than the band should be taken off from the tube, the pin should be soldered to the band with the standard solder used in electronic engineering (Melting point < 190oC), so dass das reparierte Teil wieder mit dem Rohr verbunden werden kann.

Die Überhitzung der Röhre kann verursacht werden durch:

- den Schmutz, der sich entweder im Generator oder im Röhrenkühler befindet;

- der Ausfall des Röhrenkühlgebläses oder der Ausfall des Gebläsestromversorgungssystems;

- die Verstopfung der Belüftungsöffnungen der Maschine oder die übermäßige Ansammlung von Erde durch die in den Belüftungsöffnungen installierten Filter;

- die zu hohe Umgebungstemperatur.

ANTIFLASH - diese Art der Meldung bedeutet, dass das Schutzsystem gegen einen Lichtbogenüberschlag während des Schweißens ausgelöst wurde - vergewissern Sie sich aufgrund dieser Meldung, dass weder die Isolierunterlage, das geschweißte Material noch die Schweißelektrode beschädigt worden sind.

ANODE OVERLOAD - diese Meldung bedeutet, dass der Grenzwert für den Anodenanstieg überschritten wurde und die Parameter für die in der Schweißung freigesetzte Leistung angepasst werden müssen.

GRID OVERLOAD - diese Meldung bedeutet, dass der Grenzwert für den Netzanstieg überschritten wurde und die Parameter für die in der Schweißnaht freigesetzte Leistung angepasst werden müssen.

NIEDRIGER LUFTDRUCK - diese Meldung bedeutet, dass der Luftdruck im pneumatischen System zu niedrig ist oder zu wenig Luft vorhanden ist. Vergewissern Sie sich, dass der Schlauch, der die Druckluft liefert, an die Maschine angeschlossen ist, oder dass das Niveau der Druckluft angemessen ist, und stellen Sie dann mit Hilfe des Druckreduzierventils, das sich im Druckluftaufbereitungssystem befindet, den Druck in der Maschine auf das angemessene Niveau ein.STARTKONDENSATORPOSITION NICHT ERREICHT - Die Meldung wird angezeigt, wenn die Kondensatoren die voreingestellte Position nicht innerhalb von 30 Sekunden erreichen. Überprüfen Sie den Kondensatorantrieb.

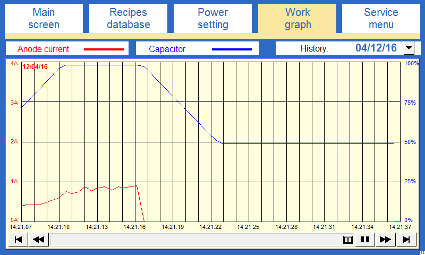

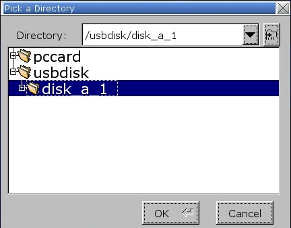

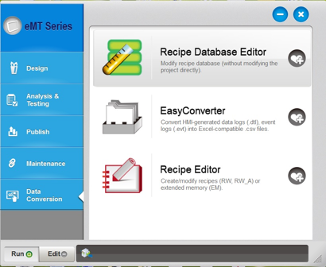

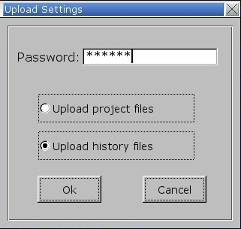

DIE ELEKTRODE IST NICHT IN DER UNTEREN POSITION - eine Alarmmeldung wird angezeigt, wenn die START-Taste gedrückt wird und die Elektrode sich nicht in der unteren Position befindet. Senken Sie die Elektrode ab.Das Menü befindet sich im oberen Teil des berührungsempfindlichen HMI-Displays, mit dessen Hilfe der Benutzer eines von fünf virtuellen Hauptfenstern auswählen kann, z. B:

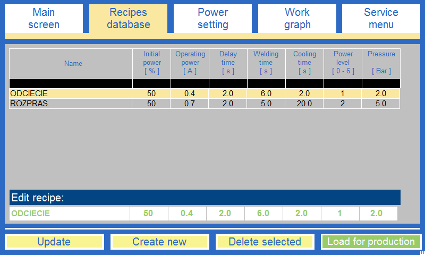

- Hauptbildschirm

- Rezeptur-Datenbank

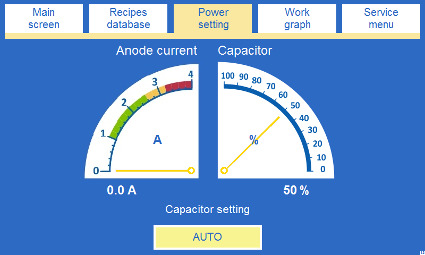

- Einstellung der Leistung

- Arbeitsdiagramm

- Service-Menü

6.5.4 Hauptbildschirm

Abb.12. Hauptbildschirm.

Abb.12. Hauptbildschirm.