Automatische Industrienähmaschinen sind fortschrittliche Fertigungssysteme, die Computersteuerung, Servomotoren und automatisiertes Materialhandling integrieren, um Nähvorgänge mit minimalem menschlichen Eingriff auszuführen. Diese hochentwickelten Maschinen stellen einen grundlegenden Wandel von traditionellen manuellen Arbeitsgängen hin zu vollautomatischen Produktionsumgebungen dar, in denen Präzision, Geschwindigkeit und Konsistenz den Wettbewerbsvorteil ausmachen.

Die Anforderungen an die Produktionseffizienz in der gesamten Textilindustrie haben die Einführung von Technologien für Industrienähmaschinen beschleunigt. Von Autositzen bis hin zu technischen Filtrationsanwendungen erfordern moderne Produktionslinien eine Ausrüstung, die in der Lage ist, verschiedene Materialien zu verarbeiten und gleichzeitig anspruchsvolle Qualitätsstandards einzuhalten. Dieser umfassende Leitfaden untersucht die technologischen Grundlagen, die betrieblichen Vorteile und die strategischen Überlegungen für die Integration von automatischen Industrienähmaschinen in den Fertigungsbetrieb.

Unabhängig davon, ob Sie Automatisierungslösungen für die Massenproduktion von Bekleidung oder für spezielle Anwendungen im Bereich der technischen Textilien evaluieren, hilft Ihnen das Wissen über diese fortschrittlichen Industrienähmaschinentechnologien bei wichtigen Entscheidungen, die sich auf Produktivität, Qualitätskontrolle und langfristige Betriebskosten auswirken.

Was sind automatische Industrienähmaschinen?

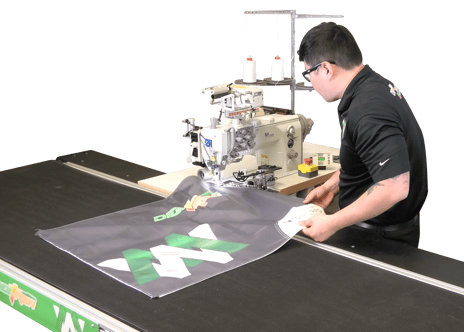

Automatische Industrienähmaschinen sind computergesteuerte Fertigungssysteme, die Präzisionsmechanik mit programmierbarer Software kombinieren, um komplexe Stichmuster selbstständig auszuführen. Im Gegensatz zu herkömmlichen Nähmaschinen, die einen ständigen Eingriff durch den Bediener erfordern, automatisieren diese fortschrittlichen Systeme die Stoffzufuhr, die Positionierung und die Materialhandhabung und gewährleisten gleichzeitig eine gleichbleibende Stichqualität bei allen Produktionsläufen.

Der Hauptunterschied liegt in den betrieblichen Kontroll- und Eingriffsanforderungen:

- Manuelle Maschinen: Vom Bediener gesteuerte Geschwindigkeit, Positionierung und Musterausführung, die ein hohes Maß an Geschicklichkeit erfordern

- Halbautomatische Maschinen: Teilautomatisierung mit Bedienereingriff für Materialhandhabung und Musterwechsel

- Automatische Maschinen: Volle Computersteuerung mit minimaler menschlicher Aufsicht, mit programmierbaren Stichmustern und automatischer Qualitätsüberwachung

Moderne automatische Systeme integrieren mehrere wichtige Technologien für Industrienähmaschinen, die einen autonomen Betrieb ermöglichen. Die Servomotorsteuerung sorgt für präzise Geschwindigkeit und Positioniergenauigkeit, während die Integration der numerischen Computersteuerung (CNC) es den Maschinen ermöglicht, digitalisierten Stichpfaden mit wiederholbarer Präzision zu folgen. Programmierbare Nähmaschinen können mehrere Musterkonfigurationen speichern, was eine schnelle Umstellung zwischen Produktionsläufen ohne umfangreiche manuelle Einstellungen ermöglicht.

Diese Maschinen eignen sich hervorragend für Anwendungen, die eine Produktion in hohen Stückzahlen bei gleichbleibenden Qualitätsstandards erfordern. Branchen, die von der Automobilherstellung bis zu technischen Textilien reichen, verlassen sich auf automatisierte Stoffnähsysteme, um anspruchsvolle Produktionspläne zu erfüllen und gleichzeitig strenge Qualitätskontrollanforderungen einzuhalten.

So funktioniert industrielle Nähmaschinentechnik

Die industrielle Nähautomation folgt einem systematischen Arbeitsablauf, der manuelle Eingriffe minimiert und gleichzeitig die Produktionskonsistenz maximiert. Der Prozess beginnt mit der Positionierung des Materials mit Hilfe von servogesteuerten Zuführern oder Roboterarmen, die die Stoffkomponenten gemäß den programmierten Spezifikationen präzise positionieren.

Die Musterprogrammierung erfolgt über intuitive Touchscreen-Schnittstellen oder Computerverbindungen, über die Bediener gespeicherte Stichfolgen auswählen oder neue Muster hochladen können. Moderne programmierbare Nähmaschinen können Hunderte von Mustern speichern, jedes mit individuellen Parametern für Stichlänge, -breite und -spannung, die für verschiedene Materialtypen spezifisch sind.

Komponenten der Kerntechnologie

Servomotor-Steuerungssysteme bilden die Grundlage für eine präzise Automatisierung. Diese Motoren bieten eine Geschwindigkeits- und Positionsanpassung in Echtzeit bei energieeffizientem Betrieb, so dass die Maschinen sanft beschleunigen und abbremsen und gleichzeitig eine gleichmäßige Stichbildung bei unterschiedlichen Materialstärken gewährleisten können.

Durch die Integration der numerischen Computersteuerung (CNC) können die Maschinen komplexen digitalisierten Mustern mit einer Genauigkeit im Mikrometerbereich folgen. Diese Technologie unterstützt fortschrittliche Anwendungen wie Stickerei, Ziernähte und multidirektionale Nähte, die mit manueller Bedienung unmöglich zu erreichen wären.

Automatische Materialzuführungssysteme verwenden synchronisierte Fördermechanismen, programmierbare Klammern und Vakuumpositionierung, um Textilien durch den Nähprozess zu befördern. Diese Systeme eliminieren Ausrichtungsfehler und sorgen für eine gleichmäßige Materialzufuhr zur Nadelanordnung.

Eingebaute Qualitätskontrollsensoren ermöglichen eine Leistungsüberwachung in Echtzeit durch Bildverarbeitungssysteme, Fadenbruchdetektoren und Materialpräsenzsensoren. Wenn Unregelmäßigkeiten festgestellt werden, können die Maschinen den Betrieb automatisch stoppen und die Bediener warnen, um zu verhindern, dass fehlerhafte Produkte die Produktionslinie weiter durchlaufen.

In der automatischen Nähphase werden gespeicherte Muster ausgeführt, während Fadenspannung, Nadelposition und Materialvorschub kontinuierlich überwacht werden. Moderne Systeme können die Parameter auf der Grundlage von Echtzeit-Feedback dynamisch anpassen und Materialschwankungen oder Umgebungsfaktoren, die die Stichqualität beeinträchtigen könnten, ausgleichen.

Arten von Industrienähmaschinen

Industrienähmaschinen gibt es in verschiedenen Ausführungen, die jeweils für bestimmte Nähanforderungen und Anwendungen konzipiert sind. Die Kenntnis der verschiedenen Typen hilft den Herstellern, die perfekte Maschine auszuwählen, um die Produktionseffizienz und -qualität zu optimieren.

- Servo-Motor-Maschinen: Ausgestattet mit energieeffizienten Servomotoren bieten diese Maschinen eine präzise Geschwindigkeitsregelung, eine geringere Geräuschentwicklung und eine geringere Wärmeentwicklung. Die Servomotortechnologie steigert die Produktivität, da sie eine sanfte Beschleunigung und Abbremsung ermöglicht, was sie ideal für kontinuierliche und schwere Nähvorgänge macht.

- Nadeltransportmaschinen: Diese Maschinen verwenden einen Nadeltransportmechanismus, der den Stoff synchron mit der Nadelbewegung bewegt und so eine präzise Materialhandhabung gewährleistet. Nadeltransportmaschinen sind besonders effektiv beim Nähen von dicken oder mehrlagigen Materialien, da sie eine gleichbleibende Stichqualität gewährleisten und ein Verrutschen des Stoffes verhindern.

- Untertransport-Maschinen: Diese Maschinen verfügen über einen Untertransportmechanismus mit Transporteuren, die den Stoff während des Nähens vorwärts bewegen. Untertransportmaschinen sind vielseitig und werden häufig für allgemeine Näharbeiten eingesetzt. Sie bieten zuverlässige Leistung bei einer Vielzahl von Stoffarten.

- Kettenstich-Maschinen: Kettenstichmaschinen erzeugen einen Schlingenstich, der stark und flexibel ist und häufig für Nähte verwendet wird, die dehnbar sein müssen. Diese Maschinen werden häufig in der Bekleidungsherstellung und bei Anwendungen eingesetzt, bei denen die Elastizität der Naht wichtig ist.

- Flachbett-Maschinen: Flachbettmaschinen haben eine flache Nähfläche und eignen sich daher zum Nähen von flachen Stoffstücken und Materialien. Sie werden häufig in der Bekleidungsproduktion und für allgemeine Näharbeiten eingesetzt, bei denen der Stoff leicht auf einer stabilen Plattform bewegt werden kann.

Die wichtigsten Vorteile von automatischen Industrienähmaschinen

Automatische Industrienähmaschinen sorgen für messbare Verbesserungen bei zahlreichen Betriebskennzahlen, die sich direkt auf die Wettbewerbsfähigkeit und Rentabilität der Produktion auswirken.

Effizienzgewinne in der Produktion

- Erhöhte Produktionsgeschwindigkeit mit konstanten Zykluszeiten eliminiert Ermüdungsvariablen des Bedieners

- Die verbesserte Durchsatzkapazität verdoppelt oder verdreifacht sich oft im Vergleich zu manuellen Vorgängen.

- Reduzierte Rüstzeit zwischen den Produktionsläufen durch programmierbare Musterspeicherung

- Fähigkeit zum kontinuierlichen Betrieb für erweiterte Produktionspläne

- Optimierte Materialausnutzung durch präzise Positionierung und automatisierte Schnittintegration

Verbesserungen bei Qualität und Konsistenz

- Verbesserte Stichqualität mit programmierbarer Spannungskontrolle und gleichmäßiger Nadelpositionierung

- Wiederholbare Präzision über Tausende von Produktionszyklen hinweg ohne Beeinträchtigung

- Geringerer Nachbearbeitungsbedarf durch Qualitätsüberwachung und Fehlererkennung in Echtzeit

- Gleichmäßiges Nahtbild, das strenge ästhetische Standards für sichtbare Anwendungen erfüllt

- Konsistente Materialhandhabung ohne bedienerabhängige Schwankungen

Kosten- und Sicherheitsvorteile

- Senkung der Arbeitskosten durch geringere Abhängigkeit von hochqualifizierten Mitarbeitern

- Verbesserte Sicherheit am Arbeitsplatz durch Automatisierung der Materialhandhabung und Reduzierung von Verletzungen durch wiederholte Belastung

- Geringerer Schulungsbedarf, da die Bedienung der Maschine stärker standardisiert wird

- Geringerer Materialabfall durch präzises Schneiden und genaue Positionierung

- Verbesserte Ergonomie verringert die Ermüdung des Bedieners und verbessert die Qualität der Arbeitsumgebung

Die Vielseitigkeit der automatischen Systeme ermöglicht es den Herstellern, verschiedene Stoffarten zu verarbeiten, von leichten Kunststoffen bis hin zu schwerem Leder und technischen Textilien. Diese Flexibilität unterstützt die Produktdiversifizierung, ohne dass für jede Materialart eine eigene Spezialausrüstung erforderlich ist.

Innovationen in der industriellen Nähmaschinentechnik

Die jüngsten technologischen Fortschritte haben automatische Industrienähmaschinen in intelligente Fertigungssysteme verwandelt, die in der Lage sind, adaptiv zu arbeiten und vorausschauend zu warten.

Fortgeschrittene Kontrollsysteme

Die Mehrnadel-Automatisierung ermöglicht die gleichzeitige Ausführung von Mustern über mehrere Nähköpfe hinweg, wodurch sich der Durchsatz bei komplexen Baugruppen drastisch erhöht. Diese Systeme können verschiedene Stichtypen und Fadenfarben innerhalb eines einzigen Produktionszyklus koordinieren.

Verbesserte Servomotorsysteme bieten eine höhere Energieeffizienz mit einer Leistungsreduzierung von bis zu 40 % im Vergleich zu herkömmlichen Kupplungsmotoren. Fortschrittliche Motoren bieten eine präzise Drehzahlregelung über einen größeren Betriebsbereich und erzeugen weniger Wärme und Lärm.

Konnektivität und Überwachung

Benutzerfreundliche, programmierbare Schnittstellen bieten intuitive Touchscreen-Steuerungen mit visuellen Musterbearbeitungsfunktionen. Cloud-basierte Softwareplattformen ermöglichen die gemeinsame Nutzung von Mustern in mehreren Produktionsstätten und technischen Fernsupport zur Fehlerbehebung und Optimierung.

Anwendungen von automatischen Industrienähmaschinen

Automatische Industrienähmaschinen haben sich in verschiedenen Fertigungsbereichen als unverzichtbar erwiesen, in denen Präzision, Geschwindigkeit und Konsistenz die Produktqualität und Produktionseffizienz bestimmen.

- Automatisches Spannen von Geweben

- Automatischer Fadenabschneider

- PLC-basierte Steuerungssysteme

- Synchronisierte Förderbänder

- Touchscreen

- Schnellwechsel-Zubehör

- Betrieb mit hoher Geschwindigkeit

- Foto Augenführung

- Angetriebene Abzugsvorrichtungen

- Präzisionsgesteuerter Stoffzuschnitt

- Integration einer neuen oder bestehenden Linie

Technische und industrielle Anwendungen

Die industrielle Filterherstellung erfordert eine präzise Nahtkonstruktion für Filterschläuche und technische Textilien, bei denen die Integrität der Nähte die Produktleistung direkt beeinflusst. Automatische Systeme bieten die Konsistenz, die für kritische Anwendungen in der Schifffahrt, der Luft- und Raumfahrt und in industriellen Umgebungen erforderlich ist.

Die Produktion von Outdoor-Ausrüstung für Zelte, Rucksäcke und Sicherheitsausrüstung erfordert automatisierte Riegelmaschinen zur Verstärkung von Belastungspunkten. Bei diesen Anwendungen kommen oft hochbelastbare Materialien und spezielle Nähmuster zum Einsatz, die von einer programmierbaren Automatisierung profitieren.

Die Herstellung von Förderbändern und flexiblen Verbundwerkstoffen erfordert präzise Nähte für industrielle Bandanwendungen, bei denen die Festigkeit und Ausrichtung der Nähte für die Betriebssicherheit und Leistung entscheidend sind.

Die Wahl der richtigen automatischen Industrienähmaschine

Die Auswahl geeigneter automatischer Industrienähmaschinen erfordert eine sorgfältige Bewertung der Produktionsanforderungen, der Materialspezifikationen und der Integrationsüberlegungen, die sich auf den langfristigen Betriebserfolg auswirken.

Kriterien für die Bewertung der Produktion

Die Anforderungen an das Produktionsvolumen bestimmen den erforderlichen Automatisierungsgrad und die akzeptablen Zykluszeiten. Bei hohen Stückzahlen sind vollautomatische Systeme mit Materialzuführung und Qualitätsüberwachung gerechtfertigt, während bei mittleren Stückzahlen halbautomatische Lösungen mit Bedienerunterstützung sinnvoll sein können.

Bei der Bewertung der Materialkompatibilität müssen Stoffarten, Dickenbereiche und besondere Handhabungsanforderungen berücksichtigt werden. Schwere Industrienähmaschinen , die für dicke Materialien wie Leder ausgelegt sind, benötigen verstärkte Nadelbaugruppen und leistungsstarke Servomotoren, während empfindliche Textilien eine präzise Spannungssteuerung und eine schonende Materialbehandlung erfordern.

Technische Daten

Die verfügbare Arbeitsfläche und der Platzbedarf der Maschine wirken sich auf die Auswahl der Geräte und das Layout der Produktionslinie aus. Einige automatische Systeme benötigen viel Platz für Materialzuführungsmechanismen und automatische Stapelsysteme.

Die Kompatibilität der Integration mit bestehenden Produktionsanlagen bestimmt die Komplexität und die Kosten der Implementierung. Die Maschinen müssen ordnungsgemäß mit vorgelagerten Schneidesystemen und nachgelagerten Endbearbeitungsanlagen verbunden sein, um den Produktionsfluss aufrechtzuerhalten.

Finanzielle Erwägungen

Bei Budgetbeschränkungen und Rentabilitätsberechnungen sollten Produktivitätssteigerungen, Arbeitskostensenkungen und Qualitätsverbesserungen berücksichtigt werden. Automatische Systeme erfordern zwar höhere Anfangsinvestitionen, aber die betrieblichen Einsparungen rechtfertigen die Kosten oft innerhalb von 12-24 Monaten für Anwendungen mit hohen Stückzahlen.

Die Verfügbarkeit von Serviceleistungen und der Zugang zu Ersatzteilen beeinflussen die langfristigen Betriebskosten. Etablierte Hersteller wie Miller Weldmaster bieten umfassende Servicenetzwerke und Schulungsprogramme, die eine erfolgreiche Implementierung und den laufenden Betrieb unterstützen.

Nähautomaten-Typen im Vergleich

Das Verständnis der Unterschiede zwischen den Automatisierungsstufen hilft den Herstellern bei der Auswahl der am besten geeigneten Technologie für ihre spezifischen Produktionsanforderungen und Budgetbeschränkungen.

| Aspekt | Manuelle Maschinen | Halbautomatisch | Vollständig automatisiert |

| Operator Skill | Hohe Anforderungen | Mäßig | Minimal |

| Produktionsgeschwindigkeit | Variabel | Einheitlich | Optimiert |

| Qualitätskontrolle | Bedienerabhängig | Teilweise automatisiert | Sensor-überwacht |

| Materialhandhabung | Manuelle Positionierung | Assistierte Fütterung | Automatische Fütterung |

| Musteränderungen | Manuelle Einstellung | Programmierbare Auswahl | Digitale Speicherung |

| Am besten für | Maßarbeit | Mittlere Volumen | Großserienproduktion |

| Erstinvestition | Niedrig | Mäßig | Hoch |

| Betriebskosten | Hoher Arbeitsaufwand | Mäßige Arbeit | Geringe Arbeit |

Dieser Vergleich zeigt, wie sich der Automatisierungsgrad auf die Betriebseigenschaften und die Eignung für verschiedene Produktionsumgebungen auswirkt. Hersteller sollten die Automatisierungsmöglichkeiten auf ihre spezifischen Mengenanforderungen und Qualitätsstandards abstimmen.

Führende Technologien in der industriellen Näherei-Automatisierung

Die Industrienähmaschinenindustrie hat sich im Laufe der Jahrzehnte durch technologische Fortschritte weiterentwickelt, wobei führende Hersteller spezialisierte Lösungen für verschiedene Anwendungen und Produktionsanforderungen entwickelt haben.

Technologieführerschaft

Mehr als 50 Jahre industrielle Automatisierungsentwicklung haben bewährte Methoden für die Integration von Servomotorsteuerung und CNC-Systemen in zuverlässige Produktionsanlagen hervorgebracht. Unternehmen wie Miller Weldmaster haben ein umfassendes Fachwissen über programmierbare Automatisierungstechnologien aufgebaut, die in anspruchsvollen Fertigungsumgebungen konstant Ergebnisse liefern.

Moderne Materialhandhabungssysteme eignen sich für alles, von leichten synthetischen Stoffen bis hin zu schwerem Leder und technischen Textilien. Moderne Maschinen können die Parameter auf der Grundlage von Materialsensoren automatisch anpassen, um eine optimale Leistung bei verschiedenen Stoffarten ohne manuelle Eingriffe zu gewährleisten.

Unterstützung und Schulung

Umfassende Schulungsprogramme für Bediener helfen den Herstellern, automatische Systeme erfolgreich zu implementieren und gleichzeitig internes Fachwissen für den laufenden Betrieb und die grundlegende Wartung zu entwickeln. Die Schulungen umfassen in der Regel Programmierung, Fehlersuche und vorbeugende Wartungsverfahren, die die Betriebszeit der Anlagen maximieren.

Technische Support-Netzwerke bieten Ferndiagnosen, Software-Updates und Expertenhilfe für komplexe Anwendungen oder Integrationsprobleme. Diese Support-Struktur stellt sicher, dass die Hersteller die Möglichkeiten ihrer Geräte voll ausschöpfen und gleichzeitig die Produktionsunterbrechungen minimieren können.