Heißluftschweißgeräte stehen für Präzisionstechnik in höchster Vollendung. Sie erzeugen kontrollierte Hitze zwischen 400 °C und 730 °C, um thermoplastische Materialien auf molekularer Ebene zu verbinden. Im Gegensatz zu herkömmlichen Klebeverfahren erzeugen diese hochentwickelten Kunststoffschweißgeräte nahtlose, wasserdichte Verbindungen, die oft die Festigkeit des Grundmaterials selbst übertreffen.

Ob Sie gewerbliche Dachsysteme installieren, Vinylböden schweißen oder Automobilkomponenten herstellen – das Verständnis der Möglichkeiten und Anwendungen der Heißlufttechnologie kann Ihre Projekteffizienz und -ergebnisse verbessern. Dieser umfassende Leitfaden führt Sie durch alles, was Sie über die Auswahl, Bedienung und optimale Nutzung von Heißluftschweißgeräten für Ihre spezifischen Anwendungen wissen müssen.

Was sind Heißluftschweißgeräte

Heißluftschweißgeräte sind spezielle Kunststoffschweißgeräte, die thermoplastische Materialien durch einen präzisen Heiz- und Druckprozess verbinden. Der Schweißprozess funktioniert, indem überhitzte Druckluft durch spezielle Düsen auf die Verbindungsstelle zwischen den thermoplastischen Schichten geleitet wird. Diese kontrollierte Wärmezufuhr erweicht die Materialoberflächen, sodass Druckrollen oder manuelle Kraft beim Abkühlen des Materials eine homogene molekulare Verbindung herstellen können.

Zu den Kernkomponenten dieser Maschinen gehören:

- Elektrisch betriebene Heizelemente , die die Lufttemperatur auf genaue Spezifikationen erhöhen

- Präzisionsdüsen , die erhitzte Luftströme auf die Schweißbereiche richten

- Druckauftragssysteme inklusive Walzen für gleichmäßige Klebekraft

- Digitale oder analoge Steuerungen zur Temperatur-, Luftstrom- und Geschwindigkeitsregulierung

- Motor- und Antriebssysteme in Schweißautomaten für eine gleichmäßige Nahtbildung

Was das Heißluftschweißen von anderen Fügeverfahren unterscheidet, ist die Fähigkeit, echte molekulare Verbindungen anstelle von Oberflächenhaftung zu erzeugen. Dieses Verfahren macht Verbrauchsmaterialien wie Klebstoffe oder mechanische Befestigungselemente überflüssig und erzeugt Nähte, die die ursprünglichen Materialeigenschaften bewahren. Die Technologie erweist sich als unverzichtbar für Anwendungen, die wasserdichte, chemikalienbeständige und strukturell stabile Verbindungen in vielen industriellen Anwendungen erfordern.

Arten von Heißluftschweißgeräten

Die Vielfalt an Heißluftschweißgeräten spiegelt die vielfältigen Anforderungen moderner Industrieanwendungen wider. Wenn Sie die einzelnen Typen kennen, können Sie die passende Ausrüstung für Ihre Produktionsanforderungen und Projektanforderungen auswählen.

Handgeführte Heißluftschweißbrenner

Manuelle Schweißgeräte bieten maximale Flexibilität für Detailarbeiten, Reparaturen und Anwendungen, die Präzision erfordern. Diese ergonomisch gestalteten Geräte wiegen typischerweise zwischen 1,0 und 1,8 kg und verfügen über eine variable Temperatur- und Luftstromregelung. Heißluftgebläse dieser Kategorie eignen sich hervorragend für Reparaturen vor Ort, komplexe Geometrien und Situationen mit eingeschränktem Zugang. Die Tragbarkeit von Handschweißgeräten macht sie unverzichtbar für Arbeiten vor Ort, bei denen Effizienz und Mobilität wichtig sind.

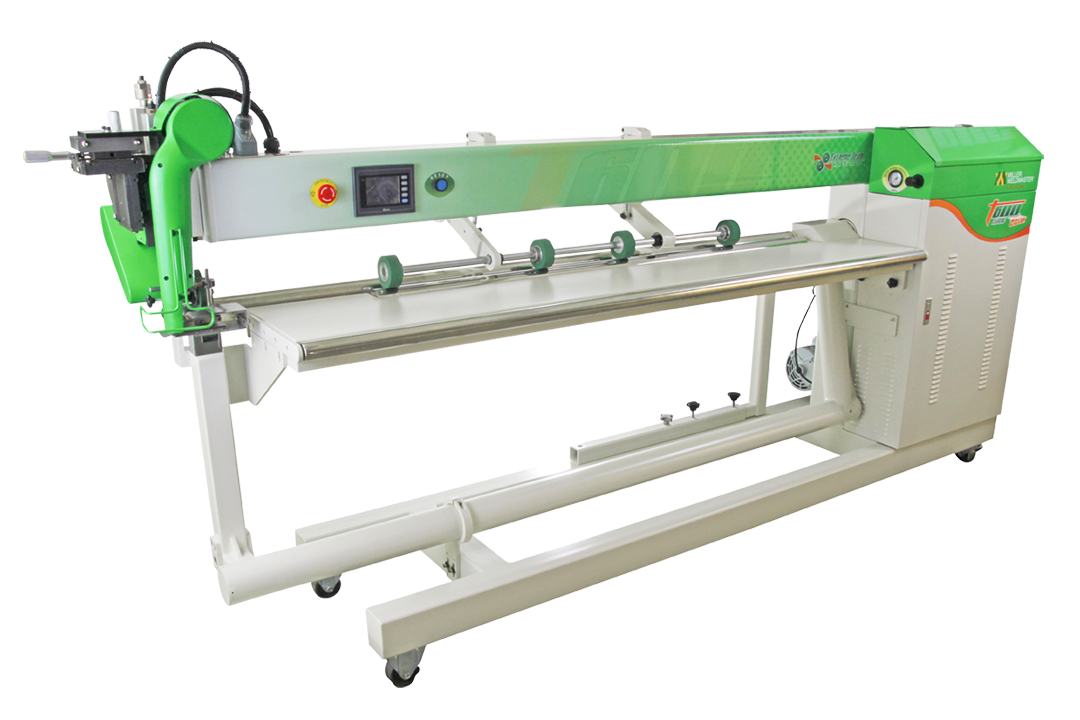

Halbautomatische Schweißgeräte

Halbautomatische Schweißgeräte schließen die Lücke zwischen manueller Steuerung und Vollautomatisierung. Diese Maschinen kombinieren motorisierte Bewegung mit Bedienerkontrolle und sorgen so für konstante Geschwindigkeit und Temperatur bei gleichzeitiger Anpassung in Echtzeit. Diese Kategorie eignet sich ideal für die Produktion mittlerer Stückzahlen, bei der Flexibilität wichtig bleibt, die Konsistenz jedoch gegenüber rein manuellen Methoden verbessert werden muss.

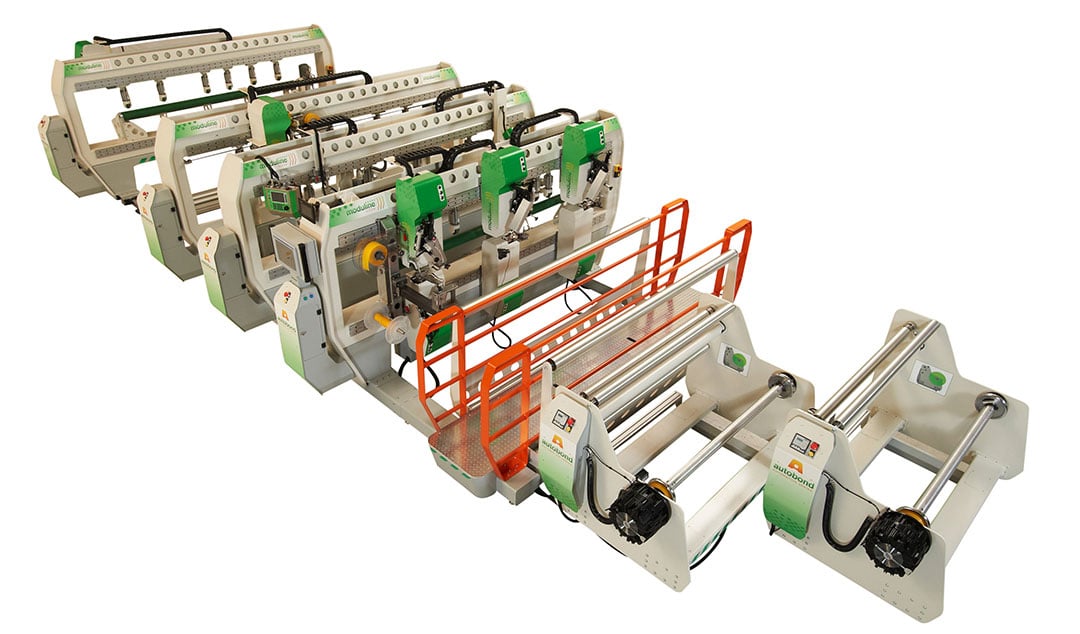

Automatische Schweißgeräte

Vollautomatische Schweißmaschinen bieten höchste Produktionseffizienz für die Massenproduktion. Diese hochentwickelten Systeme integrieren programmierbare Steuerungen, robotergestützte Materialführungen und Feedback-Sensoren für Temperatur und Nahtausrichtung. Automatische Schweißgeräte reduzieren Bedienfehler, erhöhen die Geschwindigkeit deutlich und liefern höchste Nahtkonsistenz – entscheidende Faktoren für die Massenproduktion.

Spezialisierte Dachschweißgeräte

Dachschweißgeräte sind speziell für die Installation von TPO- (Thermoplastisches Polyolefin) und PVC-Membransystemen konzipiert. Diese robusten Geräte halten den Witterungsbedingungen stand und gewährleisten eine präzise Schweißqualität bei unterschiedlichen Oberflächenbedingungen. Professionelle Dachschweißgeräte zeichnen sich oft durch verbesserte Mobilität, wetterfeste Bedienelemente und speziell für Membranmaterialien optimierte Düsen aus.

Beliebte Modelle von Heißluftschweißgeräten

Der Markt bietet mehrere herausragende Modelle, die in der Branche Anerkennung gefunden haben:

- Duratherm2- und Autotherm3-Brenner verfügen über integrierte elektronische Temperaturregler und präzises Luftstrommanagement und sind daher ideal für empfindliche Materialien, die eine exakte Wärmezufuhr erfordern.

- Die Modelle Exotherm und Airtherm2 verfügen über in sich geschlossene Luftversorgungssysteme, die den Bedarf an externen Kompressoren eliminieren und die Mobilität für abgelegene Einsatzorte maximieren.

- Die Schweißgeräte der RoofOn-Serie und LarOn 21 sind professionelle automatische Maschinen, die für ihren Hochgeschwindigkeitsbetrieb und ihre hochentwickelten Nahtführungsfunktionen bekannt sind.

- Die Bodenschweißgeräte von SolOn sind auf Vinyl- und elastische Bodenbeläge spezialisiert und bieten digitale Geschwindigkeitsregelungen und austauschbare Düsenanordnungen.

Wichtige Anwendungen und Branchen

Die Heißluftschweißtechnologie erfüllt in zahlreichen Industriezweigen entscheidende Aufgaben, die jeweils spezifische Leistungseigenschaften und Zuverlässigkeitsstandards erfordern.

Kommerzielle Dachinstallation

Bei einlagigen Membrandachsystemen kommt Heißluftschweißen zum Einsatz, um wasserdichte und UV-beständige Nähte zu erzeugen. Die Installation von TPO- und PVC-Membranen erfordert eine präzise Temperaturkontrolle, um eine einwandfreie Verbindung ohne Materialzersetzung zu gewährleisten. Professionelle Dachdecker sind auf spezielle Schweißgeräte angewiesen, um eine gleichbleibende Nahtqualität über große Dachflächen zu erzielen. Die Schweißgeschwindigkeit bestimmt dabei oft den Projektzeitplan und die Rentabilität.

Installation und Reparatur von Vinylböden

Die Bodenbelagsindustrie nutzt Heißluftschweißen, um nahtlose Verbindungen zwischen Vinyldielen und -platten herzustellen. Diese Anwendung verhindert das Eindringen von Feuchtigkeit und Verunreinigungen und sorgt gleichzeitig für eine ästhetische Kontinuität. Gewerbe- und Wohnprojekte profitieren von dem sauberen, effizienten Verfahren, das Klebstoffgerüche eliminiert und die Verlegezeit im Vergleich zu herkömmlichen Methoden verkürzt.

Herstellung von Fahrzeuginnenräumen

Automobilanwendungen demonstrieren die Präzisionsfähigkeiten der Heißlufttechnologie beim Verbinden von Armaturenbrettkomponenten, Zierteilen und Soft-Touch-Thermoplastelementen. Das Schweißverfahren ermöglicht komplexe Geometrien und Mehrmaterialbaugruppen und erfüllt gleichzeitig strenge Sicherheits- und Haltbarkeitsanforderungen. Effizienzsteigerungen in der Fertigung durch automatisierte Schweißsysteme tragen erheblich zur Optimierung der Produktionslinien bei.

Textil- und Industriegewebeschweißen

Technische Textilien, Markisen, Banner und aufblasbare Produkte werden durch Heißluftschweißen mit PVC-Beschichtung und Polyurethan-Gewebe verbunden. Diese Anwendung erfordert ein sorgfältiges Wärmemanagement, um Gewebeschäden zu vermeiden und gleichzeitig starke, flexible Nähte zu gewährleisten. Die Fähigkeit, wasserdichte Verbindungen zu erzeugen, macht diese Technologie für Outdoor- und Marineanwendungen unverzichtbar.

Kunststoffherstellung und -fertigung

Die industrielle Kunststofffertigung setzt auf Heißluftschweißen für die Montage von Tanks, Leitungen, Maschinengehäusen und Sonderkomponenten. Das Verfahren erzeugt dichte Verbindungen, die für die chemische Verarbeitung, Wasseraufbereitung und Fertigungsanlagen unerlässlich sind. Fertigungsbetriebe schätzen die Schnelligkeit und Zuverlässigkeit von Schweißverbindungen gegenüber mechanischen Befestigungsmethoden.

Vorteile der Heißluftschweißtechnologie

Die technische Überlegenheit des Heißluftschweißens beruht auf mehreren wesentlichen Vorteilen, die allgemeine Herausforderungen bei thermoplastischen Verbindungsanwendungen bewältigen.

Präzise Temperatur- und Prozesskontrolle

Elektronische Temperaturregler mit Digitalanzeige ermöglichen es dem Bediener, die Wärmeleistung präzise an den Materialbedarf anzupassen. Diese Präzision verhindert Überhitzung, die das Material schwächen kann, oder Unterhitzung, die zu schlechten Verbindungen führt. Moderne Maschinen halten die Temperaturstabilität innerhalb von ±5 °F und gewährleisten so konsistente Ergebnisse über alle Produktionsläufe hinweg.

Materialvielfalt und -kompatibilität

Die Heißlufttechnologie eignet sich für ein breites Spektrum thermoplastischer Materialien, darunter PVC, PE, PP, PU und TPO. Mehrschichtige und beschichtete Gewebe reagieren gut auf kontrollierte Wärmezufuhr und erweitern so das Anwendungsspektrum. Diese Vielseitigkeit reduziert den Bedarf an unterschiedlichen Verbindungstechnologien in unterschiedlichen Fertigungsumgebungen.

Sauberer, verbrauchsmaterialfreier Prozess

Der Verzicht auf Klebstoffe, Lösungsmittel oder mechanische Befestigungsmittel reduziert Materialkosten und potenzielle Fehlerquellen. Die Arbeiter profitieren von einer verbesserten Luftqualität, da bei dem Verfahren keine flüchtigen organischen Verbindungen (VOCs) entstehen. Umweltaspekte sprechen für das Heißluftschweißen als umweltfreundliche Technologie, die chemische Abfälle und den Entsorgungsaufwand reduziert.

Überragende Geschwindigkeit und Produktivität

Die Schweißgeschwindigkeiten übertreffen die von Klebstoffaushärtungen oder mechanischen Befestigungsmethoden deutlich. Automatische Schweißgeräte erreichen bei geeigneten Materialien lineare Geschwindigkeiten von 4,5 bis 7,6 Metern pro Minute und verkürzen so die Produktionszeit erheblich. Durch die sofortige Bindungsbildung entfallen Wartezeiten für die Klebstoffaushärtung.

Strukturelle Integrität und Leistung

Schweißnähte erreichen oft die Festigkeit von Grundmaterialien oder übertreffen diese sogar. Dadurch entstehen homogene Verbindungen ohne Schwachstellen. Wasserdichte Eigenschaften sind für Dach-, Einhausungs- und Schiffsanwendungen unerlässlich. Die molekulare Bindung gewährleistet langfristige Leistung unter Belastung, Temperaturschwankungen und Umwelteinflüssen.

Wichtige zu berücksichtigende Funktionen

Die Auswahl der optimalen Heißluftschweißausrüstung erfordert eine sorgfältige Bewertung der Merkmale, die sich direkt auf Leistung, Effizienz und langfristigen Wert auswirken.

Elektronische Temperaturregler

Digitale Temperaturanzeigen und präzise Steuerungssysteme gewährleisten reproduzierbare Ergebnisse bei unterschiedlichen Materialien und Anwendern. Achten Sie auf Geräte mit passenden Temperaturbereichen für Ihre spezifischen Anwendungen und stufenweiser Anpassung. Erweiterte Steuerungen verfügen oft über Speichereinstellungen zum Speichern häufig verwendeter Parameter.

Einstellbare Schweißgeschwindigkeitseinstellungen

Variable Geschwindigkeitsregelungen ermöglichen die Anpassung an unterschiedliche Materialstärken, Nahtgeometrien und Produktionsanforderungen. Halbautomatische und automatische Maschinen profitieren von programmierbaren Geschwindigkeitseinstellungen, die gleichbleibende Ergebnisse gewährleisten. Für maximale Flexibilität eignen sich Maschinen mit Fein- und Grobeinstellung der Geschwindigkeit.

Autarke Luftversorgungssysteme

Integrierte Luftversorgungseinheiten ermöglichen die vollständige Mobilität und den Betrieb an Standorten ohne Druckluftinfrastruktur. Diese Systeme sparen Rüstzeiten und gewährleisten einen konstanten Luftdruck für optimale Schweißqualität . Bestimmen Sie die Luftstromkapazität entsprechend Ihren Anwendungsanforderungen und Ihrem Arbeitszyklus.

Ergonomisches Design und Gewichtsüberlegungen

Handgeräte sollten eine ausgewogene Gewichtsverteilung und bequeme Griffe aufweisen, um die Ermüdung des Bedieners bei längerem Gebrauch zu verringern. Berücksichtigen Sie bei der Auswahl von Geräten für manuelle Anwendungen Brennerdesign, Kabelmanagement und allgemeine Maschinenergonomie. Leichtbauweise ist bei Überkopfarbeiten und längeren Betriebszeiten entscheidend.

Vielseitigkeit und Austauschbarkeit der Düsen

Verschiedene Düsenoptionen erweitern die Maschinenfunktionen für verschiedene Nahtarten und Schweißverfahren . Heftdüsen ermöglichen die Erstpositionierung, während Schnellschweißspitzen die Produktionsraten maximieren. Schnellwechseldüsensysteme minimieren Ausfallzeiten beim Wechsel zwischen Anwendungsarten.

Zubehör und Hilfsgeräte

Um das Potenzial von Heißluftschweißgeräten voll auszuschöpfen, ist eine sorgfältige Auswahl von Zubehör und Hilfsgeräten erforderlich, die die Produktivität steigern und die Qualitätsstandards einhalten.

Spezialschweißdüsen

Verschiedene Düsenkonfigurationen optimieren den Luftstrom und die Wärmeverteilung für bestimmte Anwendungen:

- Heftdüsen sorgen für präzise Hitze zur anfänglichen Nahtpositionierung

- Schnellschweißspitzen maximieren die lineare Schweißgeschwindigkeit bei Produktionsarbeiten

- Überlappschweißdüsen sorgen für eine optimale Wärmeverteilung über die gesamte Nahtbreite

- Eck- und Detaildüsen eignen sich für komplexe Geometrien und enge Räume

Externe Luftversorgungsgeräte

Maschinen, die externe Druckluftquellen benötigen, profitieren von entsprechend dimensionierten Kompressoren und Druckluftaufbereitungsanlagen. Berücksichtigen Sie bei der Auswahl der Zusatzausrüstung den Luftvolumenbedarf, die Druckspezifikationen und den Filterbedarf. Eine gleichbleibende Luftqualität wirkt sich direkt auf die Schweißleistung und die Lebensdauer der Ausrüstung aus.

Mess- und Führungswerkzeuge

Nahtführungen gewährleisten gerade, gleichmäßige Schweißnähte und reduzieren gleichzeitig die Anforderungen an das Bedienpersonal. Messgeräte helfen dabei, die richtigen Überlappungsabstände und Nahtabstände einzuhalten. Diese Werkzeuge sind besonders wertvoll bei Großinstallationen, bei denen Genauigkeit und Optik eine wichtige Rolle spielen.

Werkzeuge für die Endbearbeitung und Wartung

Schneidmesser und Wulstentfernungswerkzeuge ermöglichen eine saubere Nahtbearbeitung und Materialbeschnitt. Regelmäßige Wartung erfordert den Austausch von Heizelementen, Bürstensätzen und Reinigungsmitteln. Die Festlegung geeigneter Wartungspläne und die ständige Verfügbarkeit wichtiger Ersatzteile minimieren Ausfallzeiten und gewährleisten eine gleichbleibende Leistung.

Die Wahl des richtigen Heißluftschweißgeräts

Der Auswahlprozess sollte systematisch auf Ihre spezifischen Anforderungen, Einschränkungen und Wachstumserwartungen eingehen, um eine optimale Ausrüstungsinvestition sicherzustellen.

Bewertung der Materialverträglichkeit

Katalogisieren Sie zunächst die thermoplastischen Materialien und Dicken, die Sie am häufigsten verwenden. Stellen Sie sicher, dass die Maschinen geeignete Temperaturbereiche, Düsenoptionen und Druckkapazitäten für Ihre Materialpalette bieten. Berücksichtigen Sie zukünftige Materialanforderungen, die die Geräteauswahl beeinflussen könnten.

Produktionsvolumenanalyse

Bewerten Sie Ihr aktuelles und geplantes Produktionsvolumen, um festzustellen, ob manuelle, halbautomatische oder automatische Anlagen Ihren Anforderungen am besten entsprechen. Bei hohen Durchsatzraten sind automatische Schweißgeräte trotz höherer Anschaffungskosten in der Regel gerechtfertigt, während bei kleineren Produktionsmengen flexible manuelle Systeme sinnvoll sein können.

Arbeitsplatz- und Mobilitätsanforderungen

Bewerten Sie Ihre typischen Arbeitsumgebungen, um Mobilitätsanforderungen, Strombedarf und Platzbeschränkungen zu ermitteln. Baustellenarbeiten erfordern oft kompakte, in sich geschlossene Einheiten, während Fabrikanlagen größere, anspruchsvollere Geräte mit externen Versorgungseinrichtungen aufnehmen können.

Überlegungen zu Fähigkeiten und Schulung des Bedieners

Berücksichtigen Sie bei der Bewertung der Gerätekomplexität die aktuellen Fähigkeiten und Schulungsanforderungen Ihres Teams. Digitale Schnittstellen und automatisierte Funktionen können den Qualifikationsbedarf und die Schulungszeit reduzieren und gleichzeitig die Konsistenz verbessern. Bringen Sie anspruchsvolle Lösungen mit einfacher Bedienung auf Grundlage der Fähigkeiten Ihrer Belegschaft in Einklang.

Kompetente Beratung und Unterstützung

Angesichts der technischen Komplexität von Schweißanwendungen stellt die Beratung durch erfahrene Gerätespezialisten sicher, dass Ihre Investition den betrieblichen Anforderungen entspricht. Seriöse Lieferanten bieten Anwendungstests, Schulungen und kontinuierlichen technischen Support, der sich über den gesamten Lebenszyklus der Geräte als wertvoll erweist.

Qualitativ hochwertige Lieferanten bieten zudem Vorführungen an, die eine praktische Bewertung vor dem Kauf ermöglichen. Diese Möglichkeit, Geräte mit Ihren tatsächlichen Materialien und Anwendungen zu testen, reduziert das Auswahlrisiko und stellt die Kompatibilität sicher.

Schlussfolgerung

Heißluftschweißgeräte stehen für ausgereifte Technologie, die thermoplastische Verbindungsanwendungen branchenübergreifend revolutioniert. Von präzisen Handgeräten für Detailarbeiten bis hin zu Hochgeschwindigkeits-Automatiksystemen für die Produktion bieten diese Maschinen unübertroffene Vielseitigkeit und Leistung für die Herstellung starker, wasserdichter und langlebiger Nähte.

Der Erfolg mit Heißluftschweißtechnologie hängt vom Verständnis Ihrer spezifischen Anwendungsanforderungen, der Auswahl geeigneter Gerätefunktionen und der Festlegung geeigneter Betriebsabläufe ab. Die Investition in hochwertige Geräte zahlt sich durch verbesserte Effizienz, bessere Ergebnisse und geringere Langzeitkosten im Vergleich zu alternativen Fügeverfahren aus.

Egal, ob Sie neu in das Feld einsteigen oder bestehende Fähigkeiten erweitern, nehmen Sie sich Zeit, Ihren Bedarf gründlich zu evaluieren und sich von Schweißgeräteexperten beraten zu lassen, die Sie bei der optimalen Lösung unterstützen. Das richtige Heißluftschweißgerät bildet die zuverlässige Grundlage für jahrelangen produktiven Betrieb und professionelle Ergebnisse.

Bringen Sie Ihr Schweißen auf die nächste Stufe mit Miller Weldmaster

Bei Miller Weldmaster Wir sind stolz auf unsere hochmodernen Heißluftschweißgeräte, die Präzision, Effizienz und Langlebigkeit vereinen. Ob Sie Expertenberatung, individuelle Lösungen oder zuverlässige Ausrüstung für Ihre Kunststoffschweißprojekte benötigen – unser Team unterstützt Sie bei jedem Schritt. Kontaktieren Sie Miller Weldmaster noch heute, um mit unseren Spezialisten zu sprechen, unser Angebot an innovativer Schweißtechnologie zu entdecken und die perfekte Maschine für mehr Produktivität und Qualität zu finden. Miller Weldmaster Seien Sie Ihr zuverlässiger Partner für herausragende Schweißleistungen .

Wenn Sie Ihren Stoff hier nicht aufgeführt sehen, nehmen Sie bitte Kontakt mit uns auf und teilen Sie uns Ihren Bedarf an Schweißarbeiten mit. Mit unserem Fachwissen im Heißluftschweißen und dem Einsatz eines geeigneten Heißluftschweißgeräts können wir verschiedene industrielle Heißluftschweißanforderungen erfüllen.