Bei der Versiegelung von technischen Geweben ist die Wahl der Technologie entscheidend. Zwei der am weitesten verbreiteten Schweißverfahren zum Versiegeln von Geweben sind das Heißluftschweißen und das Hochfrequenzschweißen (RF), auch bekannt als dielektrisches Schweißen. Beide Verfahren bieten je nach Material und Endanwendung einzigartige Vorteile. Für Hersteller, Ingenieure und Betriebsleiter kann das Verständnis der Hauptunterschiede zwischen diesen Technologien direkte Auswirkungen auf die Produktqualität, die Produktionseffizienz und die langfristige Haltbarkeit haben.

In diesem umfassenden Vergleich zwischen Heißluft- und Hochfrequenzschweißen werden die Vor- und Nachteile sowie die idealen Anwendungsfälle für jedes Verfahren aufgezeigt. Das Heißluftschweißen und das Hochfrequenzschweißen (RF) sind nur zwei von mehreren Schweißverfahren für industrielle Gewebe, die jeweils ihre eigenen Stärken und Anwendungsmöglichkeiten haben. Ganz gleich, ob Sie Zelte, aufblasbare Produkte, Banner oder medizinische Blasen herstellen, Sie erhalten die nötige Klarheit, um die richtige Schweißmethode zu wählen. Wenn Sie mehr über das Heißluftschweißen erfahren möchten, besuchen Sie unsere Seite zur Heißluftschweißtechnik.

Setzen Sie sich mit Miller Weldmaster in Verbindung, um zu besprechen, wie wir Sie bei Ihrem nächsten Projekt, bei dem es um Gewebeschweißen geht, unterstützen können.

Was ist Heißluftschweißen?

Beim Heißluftschweißen handelt es sich um ein thermoplastisches Schweißverfahren, bei dem ein konzentrierter Heißluftstrom eingesetzt wird, um die Oberflächen der Materialien zu erweichen, bevor sie zusammengepresst werden, um eine Verbindung herzustellen. Bei diesem Verfahren wird die Oberfläche der Materialien erhitzt, so dass sie beim Pressen verschmelzen. Das Heißluftschweißen ist eine Form des Heißsiegelns, bei der die Materialoberflächen durch äußere Hitze miteinander verbunden werden. Dieses Verfahren eignet sich gut zum Verbinden beschichteter Textilien und thermoplastischer Materialien wie Polyethylen (PE), Polyurethan (PU) und Polyvinylchlorid (PVC) sowie vieler anderer Stoffe. Nach dem Erhitzen werden die Materialien mit Hilfe von Walzen zusammengepresst, um eine gleichmäßige, haltbare Naht zu bilden.

Eine typische Heißluftschweißanlage besteht aus einem Heizelement, einer Düse, Andruckwalzen und einem Steuerpult zur Regulierung von Temperatur, Druck und Geschwindigkeit. So kann der Bediener den Prozess für verschiedene Stoffarten und -dicken feinabstimmen. Das Heizkeilschweißen ist eine weitere verwandte Technologie zum Verschweißen von Stoffen, bei der ein Heizkeil zum Verbinden von Materialien verwendet wird. Das Heißluftschweißen ist besonders vorteilhaft für Anwendungen, die kontinuierliches Nahtschweißen erfordern, z. B. bei der Herstellung von Planen, Zelten, Markisen und Bannern.

Vorteile des Heißluftschweißens

Das Heißluftschweißen wird wegen seiner Kosteneffizienz weithin geschätzt, was es zu einer erschwinglichen Option für viele Standardschweißarbeiten macht. Die für dieses Verfahren verwendeten Geräte sind in der Regel tragbar, so dass sie vor Ort eingesetzt werden können, z. B. auf Baustellen oder bei Reparaturen vor Ort. Die kontinuierliche Arbeitsweise des Heißluftschweißens ist besonders vorteilhaft bei langen Nähten und hohem Durchsatz und eignet sich gut für Produktionsumgebungen mit hohen Stückzahlen. Darüber hinaus sind Heißluftschweißmaschinen mit einer Vielzahl von Thermoplasten kompatibel und bieten somit eine große Vielseitigkeit in verschiedenen Branchen.

Wann wird Heißluftschweißen eingesetzt?

Heißluftschweißen ist besonders nützlich für Projekte, die lange Nähte an dünnen bis mittelstarken Materialien erfordern. Hersteller von Textilien, Zelten und Bannern zum Beispiel verlassen sich häufig auf das Heißluftschweißen, weil es schnell und effizient ist. Diese Methode ist ideal für Szenarien, in denen eine Einrichtung vor Ort erforderlich ist und in denen Flexibilität und schnelle Einsatzbereitschaft gefragt sind. Da beschichtete Stoffe verarbeitet werden können und die Maschinen leicht zu transportieren sind, ist das Heißluftschweißen oft die erste Wahl für die Fertigung im Freien oder auf Abruf.

Das Impulsschweißen ist eine weitere Alternative für leichte industrielle Anwendungen, wie z. B. für Fensterläden, eignet sich aber möglicherweise nicht für dickere oder komplexere Materialien, bei denen stärkere, vielseitigere Nähte erforderlich sind.

Was ist RF-Schweißen?

Hochfrequenzschweißen (RF), auch bekannt als dielektrisches Schweißen, ist ein Verfahren zur Versiegelung von Textilien, bei dem elektromagnetische Hochfrequenzenergie zur Erzeugung von Wärme im Material selbst verwendet wird. Dielektrische Versiegelung ist eine andere Bezeichnung für dieses Verfahren. Die Entwicklung der Hochfrequenztechnik Mitte des 20. Jahrhunderts revolutionierte die industrielle Gewebeversiegelung, da sie präzisere und haltbarere Verbindungen ermöglichte. Beim HF-Schweißen wird Hochfrequenzenergie verwendet, um ein elektromagnetisches Feld zwischen zwei Elektroden zu erzeugen. Die HF-Energie versetzt die polaren Moleküle im thermoplastischen Material in Schwingung, wodurch im Inneren Wärme erzeugt wird. Durch diesen Prozess wird das Material erweicht und verschmilzt von innen nach außen. Beim Schweißen werden die Materialien durch innere Erhitzung mit Hilfe von HF-Energie verbunden, was zu starken, gleichmäßigen Nähten führt.

Das HF-Schweißen ist besonders effektiv bei homogenen thermoplastischen Materialien, vor allem bei PVC und TPU. Beim HF-Schweißen wird das Material von innen erwärmt, und diese innere Erwärmung erwärmt das Material gleichmäßig und ermöglicht die Verschmelzung dickerer oder beschichteter Kunststoffe, die mit Oberflächenerwärmungsverfahren nur schwer zu verbinden sind. Da es hermetisch dichte Verbindungen erzeugt, ist das HF-Schweißen die bevorzugte Wahl für Anwendungen, die luft- oder wasserdichte Nähte erfordern, z. B. Medizinprodukte, aufblasbare Produkte, Flüssigkeitsblasen und Schutzkleidung. Die Schweißzeit ist ein kritischer Parameter für das Erreichen starker, gleichmäßiger Verbindungen während des Prozesses. Einen detaillierteren Einblick in die Technologie erhalten Sie auf unserer Seite zur RF-Schweißtechnik.

Vorteile des RF-Schweißens

Einer der herausragenden Vorteile des HF-Schweißens ist seine Fähigkeit, luft- und wasserdichte Nähte zu erzeugen, die starke und dauerhafte Verbindungen schaffen. Das Verfahren bildet eine Schweißnaht, die sowohl stark als auch zuverlässig ist. Beim HF-Schweißen entsteht eine dauerhafte Naht, die gegen Umwelteinflüsse resistent ist, und die Festigkeit der Naht kann genauso groß oder größer sein als die des umgebenden Materials. Ein solches Maß an Dichtigkeit ist mit anderen Verfahren nur schwer zu erreichen. Darüber hinaus bietet das HF-Schweißen ein hohes Maß an Präzision und gewährleistet einheitliche Ergebnisse für alle Produktionschargen. Die durch RF-Schweißen erzeugten Schweißnähte sind in der Regel langlebig, glatt und ästhetisch sauber. Diese Eigenschaften machen das HF-Schweißen zu einer beliebten Wahl in Branchen, in denen Zuverlässigkeit und Präsentation gleichermaßen wichtig sind, wie z. B. bei der Herstellung medizinischer Geräte und hochwertiger Schlauchboote.

Wann wird RF-Schweißen eingesetzt?

HF-Schweißen ist die Methode der Wahl, wenn absolute Luft- oder Wasserdichtheit nicht verhandelbar ist. Dazu gehören Anwendungen wie Schlauchboote, aufblasbare Produkte, Ölsperren, Beutel für medizinische Flüssigkeiten und Sicherheitsausrüstungen in der Luft- und Raumfahrt. Es eignet sich auch gut für dicke oder mehrschichtige PVC-Produkte, bei denen eine gleichmäßige Verklebung unerlässlich ist. Bei medizinischen Produkten, wie z. B. medizinischen Geräten und HF-geschweißten Produkten, bietet das HF-Schweißen die erforderlichen zuverlässigen, sterilen und dauerhaften Dichtungen. Aufgrund der Kontrolle und Präzision, die es bietet, wird das HF-Schweißen häufig in Umgebungen mit strengen Vorschriften oder Qualitätsanforderungen eingesetzt.

Heißluftschweißen vs. RF-Schweißen: Erklärung der Hauptunterschiede

Die Wahl der besten Methode zum Schweißen oder Versiegeln von Materialien hängt von mehreren wichtigen Faktoren ab, z. B. von der Materialart, der Nahtstärke und den Produktionsanforderungen. Die nachstehende Tabelle vergleicht Heißluftschweißen und HF-Schweißen, um Ihnen bei der Entscheidung zu helfen, welches Verfahren für Ihre Anwendung das beste ist.

| Merkmal | Heißluftschweißen | RF-Schweißen |

|---|---|---|

| Wärmequelle | Externe Heißluft | Interne elektromagnetische RF-Energie |

| Kompatibilität der Materialien | Große Auswahl an beschichteten Thermoplasten | Homogene Thermoplaste (PVC, TPU) |

| Nahtstärke | Stark, aber weniger als RF für luftdicht | Äußerst stabil und luftdicht |

| Ausrüstung | Tragbar, kostengünstiger | Größere Stellfläche, präziser |

| Einrichtung & Schulung | Leichtere Einrichtung und Nutzung | Erfordert mehr Schulung und Kalibrierung |

| Kosten | Geringere Kapital- und Wartungskosten | Höhere Erstinvestition |

Kompatibilität von Materialien und Stoffen

Das Heißluftschweißen eignet sich für eine breite Palette von Materialien, einschließlich beschichteter Stoffe wie Polyethylen, Polyurethan und Vinyl. Es eignet sich gut für laminierte Textilien und dünne bis mittelstarke Thermoplaste. Die Materialdicke und die Gesamtdicke sind entscheidende Faktoren bei der Bestimmung der Eignung der einzelnen Schweißverfahren, da sie die Schweißnahtfestigkeit und -qualität erheblich beeinflussen können. Umgekehrt eignet sich das HF-Schweißen am besten für homogene Thermoplaste, insbesondere PVC und TPU, da sie auf elektromagnetische Energie reagieren. Bei inhomogenen oder beschichteten Werkstoffen ist das HF-Schweißen unter Umständen nicht effektiv oder praktikabel.

Dauerhaftigkeit und Festigkeit der Nähte

In Bezug auf die Festigkeit und Haltbarkeit der Naht übertrifft das HF-Schweißen im Allgemeinen das Heißluftschweißen, insbesondere bei Anwendungen, die luft- oder flüssigkeitsdichte Dichtungen erfordern. RF-geschweißte Nähte sind bekannt für ihre Widerstandsfähigkeit gegen Dehnung, Durchstoßen und Umweltschäden. Heißluftschweißen erzeugt zwar auch robuste Nähte, erfüllt aber möglicherweise nicht die strengen Leistungsstandards, die bei Hochdruck- oder kritischen Containment-Anwendungen erforderlich sind.

Ausrüstung und betriebliche Erwägungen

Heißluftschweißgeräte sind in der Regel kompakter und tragbarer, so dass sie leichter zu transportieren und vor Ort einzusetzen sind. Dies kann ein bedeutender Vorteil für Unternehmen sein, die vor Ort fertigen oder ihre Anlagen häufig umstellen müssen. HF-Schweißgeräte hingegen haben in der Regel eine größere Stellfläche und sind für stationäre, hochpräzise Produktionsumgebungen konzipiert. RF-Schweißsysteme eignen sich auch gut für die Massenproduktion, da sie den Anforderungen der Großserienfertigung gerecht werden. RF-Systeme bieten zwar eine bessere Kontrolle und Konsistenz, erfordern aber auch eine umfangreichere Bedienerschulung und Wartung.

Die Wahl der richtigen Methode für Ihr Produkt

Bei der Entscheidung, ob Sie für Ihre Anwendung Heißluft- oder HF-Schweißen verwenden sollen, müssen Sie mehrere Schlüsselfaktoren berücksichtigen:

Die beabsichtigte Funktion des Produkts spielt eine entscheidende Rolle. Je nach Größe, Form und Bedarf des Produkts müssen Sie entscheiden, welche Technologie für Sie am besten geeignet ist. Beide bieten einzigartige Möglichkeiten

Auch die Art des Stoffes, mit dem Sie arbeiten, spielt eine Rolle. Homogene Thermoplaste wie PVC und TPU sind ideale Kandidaten für das HF-Schweißen, während beschichtete Gewebe in der Regel besser für Heißluftverfahren geeignet sind. Das HF-Schweißen ist besonders effektiv beim Verbinden mehrerer Lagen oder zweier Lagen thermoplastischen Materials, während das Heißluftschweißen besser für eine einzelne Lage oder beschichtete Gewebe geeignet ist. Die Möglichkeit, mehrere Lagen auf einmal zu schweißen, kann ein entscheidender Faktor sein, insbesondere bei komplexen oder mehrlagigen Produkten.

Warum Hersteller Miller Weldmaster für das Schweißen von Geweben vertrauen

Seit mehr als 50 Jahren ist Miller Weldmaster ein vertrauenswürdiger Name in der industriellen Textilschweißindustrie. Unsere Erfahrung umfasst eine breite Palette von Schweißtechnologien, von Heißluft bis zu Hochfrequenz, und wir verstehen die Herausforderungen, denen sich Hersteller bei der Wahl der besten Lösung für ihre Produktionsanforderungen gegenübersehen. Wir verfügen über umfassendes Fachwissen bei Schweißarbeiten für eine Vielzahl industrieller Anwendungen und gewährleisten dauerhafte, präzise und vielseitige Schweißnähte unter Verwendung fortschrittlicher RF-Schweißtechniken.

Wir bieten eine breite Palette von Gewebeschweißsystemen, die auf spezifische Industrieanwendungen zugeschnitten sind. Unser Team von Ingenieuren und Supportspezialisten arbeitet eng mit den Kunden zusammen, um maßgeschneiderte Lösungen zu entwickeln, die mit den Leistungszielen und Materialanforderungen übereinstimmen. Miller Weldmaster ist nicht nur ein Maschinenlieferant - wir sind ein strategischer Partner, der sich für Ihren Erfolg einsetzt.

Entdecken Sie Miller Weldmaster , die für Präzisionsversiegelungen gebaut wurden

Bei Miller Weldmaster entwickeln wir unsere Maschinen so, dass sie die präzisen Anforderungen der modernen Fertigung erfüllen. Unsere Produktpalette umfasst sowohl Heißluft- als auch RF-Schweißmaschinen, die jeweils für bestimmte Anwendungsfälle optimiert sind.

Die T300 Extreme Curve ist eine leistungsstarke Heißluftschweißmaschine, die für gebogene und komplexe Nähte entwickelt wurde. Sie wird häufig bei der Herstellung von aufblasbaren Produkten, Tanks und anderen individuell geformten Produkten eingesetzt.

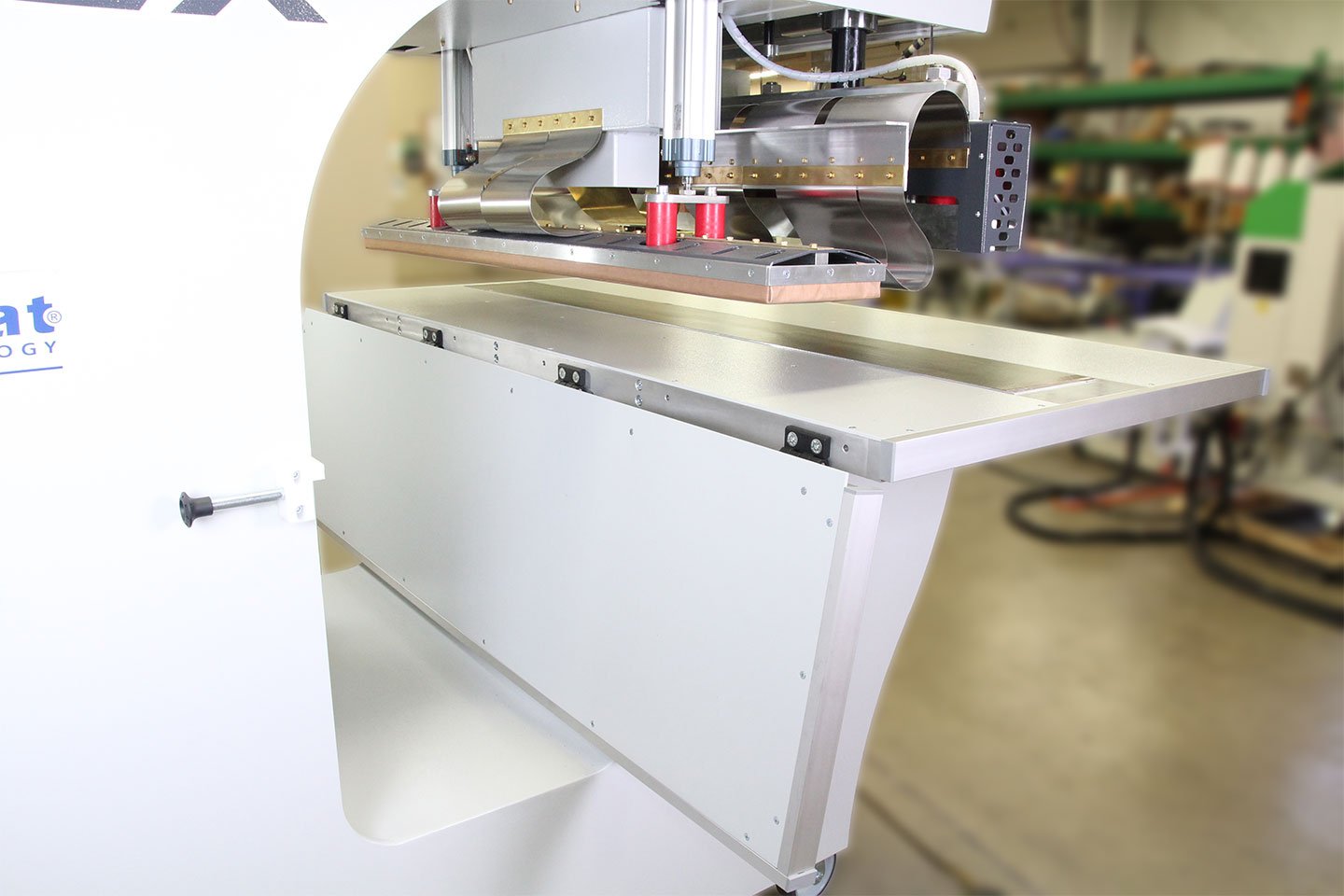

Die RFlex ist unser Flaggschiff unter den RF-Schweißsystemen. Es ist auf Präzision und Langlebigkeit ausgelegt und damit ideal für Hersteller von luft- und flüssigkeitsdichten Produkten wie medizinischen Beuteln und aufblasbaren Geräten.

Mit jeder Maschine bieten wir eine umfassende Schulung, Installation und fortlaufende Unterstützung, um sicherzustellen, dass Ihr Team effizient und effektiv arbeiten kann. Die Maschinen von Miller Weldmaster ermöglichen starke, dauerhafte Verbindungen ohne den Einsatz von Klebstoffen.

Sind Sie bereit, die beste Schweißmethode für Ihre Produkte zu finden? Wenden Sie sich an die Experten von Miller Weldmaster oder stöbern Sie in unseren Technologien, um die perfekte Lösung zu finden.

Häufig gestellte Fragen zum Heißluftschweißen und zum RF-Schweißen

Was ist der Unterschied zwischen Heißluft- und HF-Schweißen?

Beim Heißluftschweißen wird eine externe Wärmequelle verwendet, um die Stoffoberflächen zu schmelzen, bevor sie zusammengepresst werden. Beim HF-Schweißen wird die Wärme intern erzeugt, indem die Moleküle durch elektromagnetische Energie in Schwingung versetzt werden, was eine gleichmäßigere Verbindung ermöglicht. Beim HF-Schweißen werden in der Regel stärkere, luftdichtere Nähte erzeugt.

Welche Stoffe eignen sich am besten zum RF-Schweißen?

Das HF-Schweißen funktioniert am besten mit homogenen thermoplastischen Materialien wie PVC und TPU. Diese Materialien reagieren gut auf die beim HF-Schweißen verwendeten elektromagnetischen Frequenzen.

Ist Heißluftschweißen wasserdicht?

Ja, Heißluftschweißen kann bei richtiger Ausführung wasserdichte Nähte erzeugen. Der Grad der Wasserdichtigkeit kann jedoch je nach Material und Nahtdesign variieren und erfüllt bei kritischen Anwendungen möglicherweise nicht die gleichen Standards wie RF-geschweißte Nähte.

Wann sollte ich das HF-Schweißen dem Heißluftschweißen vorziehen?

Das HF-Schweißen ist vorzuziehen, wenn die Anwendung luft- oder wasserdichte Dichtungen erfordert, wie z. B. bei aufblasbaren Produkten, Behältern für medizinische Flüssigkeiten oder Hochleistungs-Schutzkleidung.

Was sind die Grenzen des Heißluftschweißens?

Beim Heißluftschweißen kann es schwierig sein, dicke oder mehrschichtige Materialien luftdicht zu verkleben. Auch für Präzisionsverbindungen in regulierten Branchen wie der Medizintechnik oder der Luft- und Raumfahrt ist es weniger geeignet.

Kann ich RF-Schweißen auf beschichteten Geweben anwenden?

Im Allgemeinen ist das HF-Schweißen bei beschichteten Textilien nicht effektiv, da die Beschichtung die Übertragung der elektromagnetischen Energie stören kann. Für beschichtete Textilien ist das Heißluftschweißen in der Regel die bessere Wahl.

Welche Methode ist für die Großproduktion kostengünstiger?

Das Heißluftschweißen ist im Allgemeinen kostengünstiger, da die Kosten für die Ausrüstung niedriger sind und die Einrichtung einfacher ist. Für Anwendungen, die eine hohe Zuverlässigkeit und minimale Nacharbeit erfordern, kann das HF-Schweißen jedoch langfristig einen besseren Wert bieten.

Sind HF-Schweißgeräte schwieriger zu bedienen als Heißluftschweißgeräte?

HF-Schweißmaschinen erfordern aufgrund ihrer Komplexität mehr Bedienerschulung und Kalibrierung. Sobald sie jedoch beherrscht werden, bieten sie unübertroffene Präzision und Wiederholbarkeit.

Wie lange halten Schweißnähte?

Die Langlebigkeit der Nähte hängt vom Material und der Anwendung ab, aber sowohl Heißluft- als auch HF-geschweißte Nähte können bei ordnungsgemäßer Wartung Jahre oder sogar Jahrzehnte halten.

Bietet Miller Weldmaster Unterstützung für beide Methoden?

Ja. Miller Weldmaster bietet Maschinen, Schulungen und Unterstützung sowohl für Heißluft- als auch für RF-Schweißverfahren an und stellt damit sicher, dass die Hersteller über die Ressourcen verfügen, die sie für ihren Erfolg benötigen.

.png)