Hochfrequenzschweißtechnologien verändern die Art und Weise, wie Thermoplaste mit Präzision, Festigkeit und Energieeffizienz verbunden werden, da sich die Fertigung ständig weiterentwickelt. Im Jahr 2025 spielen sowohl herkömmliche HF-Schweißgeräte als auch Festkörper-HF-Systeme eine wichtige Rolle in industriellen Anwendungen - von großformatigen Geomembranen bis hin zu empfindlichen medizinischen Geräten. Der typische Frequenzbereich für die dielektrische Erwärmung beim HF-Schweißen liegt zwischen 10 und 100 MHz und wird üblicherweise mit 27 MHz durchgeführt, um eine effektive und effiziente Verbindung zu gewährleisten.

Im Vergleich zu anderen Schweißverfahren, wie z. B. dem Heißluftschweißen, erzeugt das Hochfrequenzschweißen Wärme im Inneren des Materials, was zu stärkeren, luftdichteren und effizienteren Verbindungen führt - insbesondere bei Kunststoffen und Geweben. Heißluft wird manchmal als alternatives Verfahren eingesetzt, ist aber im Allgemeinen weniger effektiv für das Verbinden von Thermoplasten wie PVC. Beim HF-Schweißen ist ein angemessener Druck entscheidend, um einen guten Kontakt zwischen den Materialien zu gewährleisten und eine effiziente Energieübertragung zu ermöglichen.

Um die Unterschiede und Vorteile der beiden zu verstehen, ist es wichtig, sich zunächst mit den Grundlagen der Hochfrequenz-Schweißtechnik.

Was Sie in diesem Artikel lernen werden

-

Die wichtigsten Unterschiede zwischen Solid-State- und herkömmlichen RF-Schweißgeräten

-

Welche Technologie bietet mehr Effizienz und Präzision?

-

Überlegungen zu Wartung und Betriebskosten

-

Welche Branchen profitieren am meisten von den einzelnen

Was sind Hochfrequenz-Schweißtechnologien?

Beim Hochfrequenzschweißen (HF) wird elektromagnetische Energie - in der Regel um 27,12 MHz -verwendet , umthermoplastische Materialien durch molekulare Schwingungen zu verbinden. Bei diesem Verfahren entstehen saubere, gleichmäßige Nähte ohne Klebstoffe oder offene Flammen, was es ideal für die industrielle Präzisionsfertigung macht. Beim HF-Schweißen werden Radiowellen und Druck eingesetzt, um starke, hochwertige Schweißnähte zu erzeugen.

Beim HF-Schweißverfahren wird ein hochfrequentes elektromagnetisches Feld - erzeugt durch hochfrequente elektromagnetische Wellen oder Radiowellen - über den Schweißbereich angelegt, in dem die Materialschichten in engem Kontakt stehen. Das elektrische Feld interagiert mit der polaren Molekularstruktur polarer Thermoplaste, wie z. B. PVC, die Dipolmoleküle und polare Moleküle enthalten. Wenn sie dem Hochfrequenzfeld ausgesetzt sind, werden diese Dipolmoleküle dipolartig polarisiert, wodurch sie sich schnell drehen und auf den elektrischen Wechselstrom ausrichten. Diese Molekularbewegung führt zu intermolekularer Reibung und molekularer Reibung, die im Inneren der Kunststoffe Wärme erzeugen. Die erzeugte Wärme ist hochgradig lokalisiert, so dass das Material präzise erhitzt und geschweißt werden kann, ohne das umgebende Material oder die umgebenden Materialien zu beschädigen. Die Effizienz der Wärmeerzeugung hängt von der Frequenz und der Stärke der hochfrequenten elektromagnetischen Energie ab, wobei die Verlustleistung bei bestimmten Frequenzen optimal und bei anderen geringer ist. Der Schweißvorgang beim HF-Schweißen umfasst das Beladen, das Aufbringen von Druck, das Anlegen des elektrischen Feldes und das Abkühlen der Verbindung. Dieser Mechanismus ermöglicht das Verbinden von thermoplastischen Werkstoffen durch Schmelzen und Verschmelzen, was zu starken, nahtlosen Verbindungen und qualitativ hochwertigen Schweißnähten führt.

HF-Schweißen ist besonders effektiv beim Verbinden mehrerer Schichten polarer Thermoplaste, einschließlich dünner Platten und dicker Kunststofffolien. Das Verfahren wird häufig zum Schweißen mehrerer Lagen, zum Versiegeln dünner Platten und zur Herstellung haltbarer Schweißnähte in einer Vielzahl von Kunststoffen eingesetzt. Die Fähigkeit, komplexe Materialschichten zu verschweißen und gleichbleibende Ergebnisse zu erzielen, macht das HF-Schweißen zum bevorzugten Verfahren und oft zur besten Methode für Anwendungen, die luftdichte, wasserdichte oder langlebige Schweißnähte erfordern. HF-Schweißen führt zu luft- und wasserdichten Verbindungen und ist daher ideal für Anwendungen, die Barriereeigenschaften erfordern.

Während des Schweißvorgangs sorgt die präzise Steuerung von Schweißzeit, Druck und Abkühlzeit für wiederholbare Ergebnisse und gleichbleibende Schweißqualität. Wenn das Material unter Druck abkühlt, erhält die Schweißverbindung ihre endgültigen Eigenschaften, wie z. B. Schweißfestigkeit, Zähigkeit und Maßhaltigkeit. Die Kontrolle der Schweißzeit ist entscheidend, um eine ausreichende Erwärmung und Verbindung der Materialien während des Schweißprozesses zu gewährleisten. Das Ergebnis ist eine starke Verbindung und eine dauerhafte Schweißnaht, die genauso robust oder sogar stärker als die ursprünglichen Werkstoffe sein kann und deren Schweißnähte glatt und zuverlässig sind. HF-Schweißnähte sind bekannt für ihre hohe Qualität, die nahtlose Verbindungsbildung und die Fähigkeit, Belastungen und Umwelteinflüssen standzuhalten, was sie für anspruchsvolle industrielle Anwendungen geeignet macht.

Hochfrequenzschweißmaschinen und -automaten werden in der industriellen Produktion häufig eingesetzt, um eine effiziente Großserienfertigung mit präzisen, wiederholbaren und qualitativ hochwertigen Schweißnähten zu gewährleisten. HF-Schweißen ist aufgrund seiner hohen Geschwindigkeit und Effizienz ideal für die Großserienfertigung.

Gängige Thermoplaste für das HF-Schweißen:

-

PVC (Polyvinylchlorid)

-

PU (Polyurethan)

-

PET (Polyester)

-

EVA (Ethylen-Vinylacetat)

PVC und Polyurethan gehören zu den am häufigsten verwendeten Thermoplasten beim Hochfrequenzschweißen.

HF-Schweißen ist in der Verpackungs-, Automobil-, Textil- und Medizinindustrie weit verbreitet - oft integriert in industrielle Hochfrequenz-Schweißgeräte für automatisierte Produktionslinien. In der medizinischen Industrie wird das Hochfrequenzschweißen häufig zum Verschließen und Montieren von medizinischen Artikeln wie Blut- und Infusionsbeuteln verwendet.

Traditionelle RF-Schweißgeräte: Bewährt, aber wartungsintensiv

Herkömmliche HF-Schweißgeräte sind seit Jahrzehnten die Arbeitspferde der Industrie, die sich auf Vakuumröhrenoszillatoren zur Erzeugung von Hochfrequenzenergie verlassen. Sie sind leistungsstark und zuverlässig für das Schweißen in großem Maßstab, erfordern aber auch eine ständige Wartung. Herkömmliche HF-Schweißgeräte sind dafür bekannt, dass sie starke HF-Schweißnähte und haltbare Schweißnähte erzeugen und so die Integrität und Langlebigkeit der geschweißten Materialien gewährleisten.

| Profis | Nachteile |

|---|---|

| Hohe Leistung für große Teile | Häufiger Austausch von Schläuchen |

| Bewährte Zuverlässigkeit | Längere Aufwärmzeiten |

| Geringere Anfangskosten | Höherer Energieverbrauch und längere Ausfallzeiten |

Herkömmliche RF-Systeme zeichnen sich durch ihre Langlebigkeit aus, erfordern aber eine ständige Wartung und qualifizierte Techniker, um die Leistung aufrechtzuerhalten. Die Materialien werden geschweißt, um zuverlässige Produkte zu schaffen. Erfahren Sie mehr über wie Radiofrequenzschweißen funktioniert.

Festkörper-RF-Schweißen: Präzision und Energie-Effizienz

Beim Festkörper-HF-Schweißen werden Röhren durch Halbleiterverstärker ersetzt, was zu schnelleren Reaktionszeiten, einer genaueren Frequenzsteuerung und einer deutlich verbesserten Energieeffizienz führt. Diese Systeme liefern konsistente Ergebnisse und wiederholbare Resultate in industriellen Anwendungen und gewährleisten hochwertige, zuverlässige Schweißnähte.

Leistungsvorteile:

-

Verbesserte Präzision: Die stabile Frequenzausgabe gewährleistet jedes Mal gleichmäßige Schweißnähte.

-

Energie-Effizienz: Verbraucht bis zu 50 % weniger Strom als röhrenbasierte Systeme.

-

Geringere Lichtbogenbildung: Bessere Kontrolle minimiert Funkenbildung und Materialschäden.

-

Schnelle Abstimmung: Keine manuelle Frequenzeinstellung erforderlich.

Die Anschaffungskosten können zwar höher sein, doch bieten diese Maschinen niedrigere Betriebskosten und eine gleichbleibende Leistung. Eine Anleitung zur Wartung finden Sie in unserem Service und Unterstützung beim RF-Schweißen Seite.

Leistung und Präzision im Vergleich

Beim Vergleich des Festkörperschweißens mit dem herkömmlichen HF-Schweißen liegt der Hauptunterschied in der Frequenzstabilität und der Schweißkonsistenz. Festkörperschweißgeräte liefern aufgrund ihrer präzisen Steuerung der Prozessparameter auch eine bessere Schweißqualität und -festigkeit und gewährleisten starke, zuverlässige und gleichmäßige Schweißnähte bei verschiedenen Anwendungen.

| Merkmal | Solid-State RF | Traditionelle RF |

|---|---|---|

| Frequenzstabilität | Ausgezeichnet | Mäßig |

| Konsistenz der Schweißnaht | Hoch | Variabel |

| Ausfallzeit | Minimal | Höher (Rohrersatz) |

| Wartungsbedarf | Niedrig | Hoch |

Festkörperschweißgeräte gewährleisten eine präzise Kontrolle über den gesamten Schweißzyklus, während herkömmliche Systeme mit zunehmendem Alter der Rohre abdriften oder neu eingestellt werden müssen.

Wartung und Langlebigkeit: Röhren vs. Halbleiter

Die Wartung ist einer der wichtigsten Faktoren bei der Wahl zwischen diesen beiden Technologien. Eine ordnungsgemäße Wartung stellt sicher, dass das Gerät nach dem Schweißen eine optimale Abkühlzeit gewährleistet, die für das Erreichen der gewünschten endgültigen Eigenschaften der Schweißnaht, wie Festigkeit und Maßhaltigkeit, von entscheidender Bedeutung ist.

Röhrengestützte Wartung:

-

Regelmäßiger Austausch der Schläuche erforderlich

-

Anfällig für thermische Zersetzung

-

Erfordert manuelle Abstimmung und Kalibrierung

Solid-State-Wartung:

-

Minimale Verbrauchsmaterialien oder Verschleißteile

-

Stabile Leistungsabgabe über die Zeit

-

Geringere Ausfallzeiten und Gesamtbetriebskosten

Für einen langfristigen ROI bieten Solid-State-Systeme eine überragende Zuverlässigkeit und Betriebszeit, insbesondere für Betriebe mit mehreren Schichten oder präzisionskritischen Produkten.

Anwendungsfälle: Wann man sich für Solid-State und wann für traditionelle RF entscheidet

Welche Technologie die richtige ist, hängt von Ihrem Material, Ihrem Produktionsumfang und Ihren Präzisionsanforderungen ab. Das Hochfrequenzschweißen gilt weithin als die beste Methode und das bevorzugte Verfahren für viele industrielle Anwendungen, die Präzision, Haltbarkeit und starke, luftdichte Verbindungen erfordern.

Wählen Sie Solid-State RF Welding für:

-

RF-Schweißen von medizinischen Geräten, die eine enge Validierung und saubere Nähte erfordern.

-

Energiebewusste Hersteller, die den Stromverbrauch senken wollen.

-

Hochvolumige Produktionslinien, die auf Betriebszeit und Konsistenz ausgerichtet sind.

Wählen Sie traditionelles RF-Schweißen für:

-

Großformatige industrielle Anwendungen wie Zelte, Planen und Geomembranen.

-

Etablierte Betriebe sind bereits mit einer röhrenbasierten Infrastruktur ausgestattet.

-

Schwere Materialien, die maximale Leistung erfordern.

Lesen Sie mehr über spezifische Hochfrequenz-Schweißanwendungen.

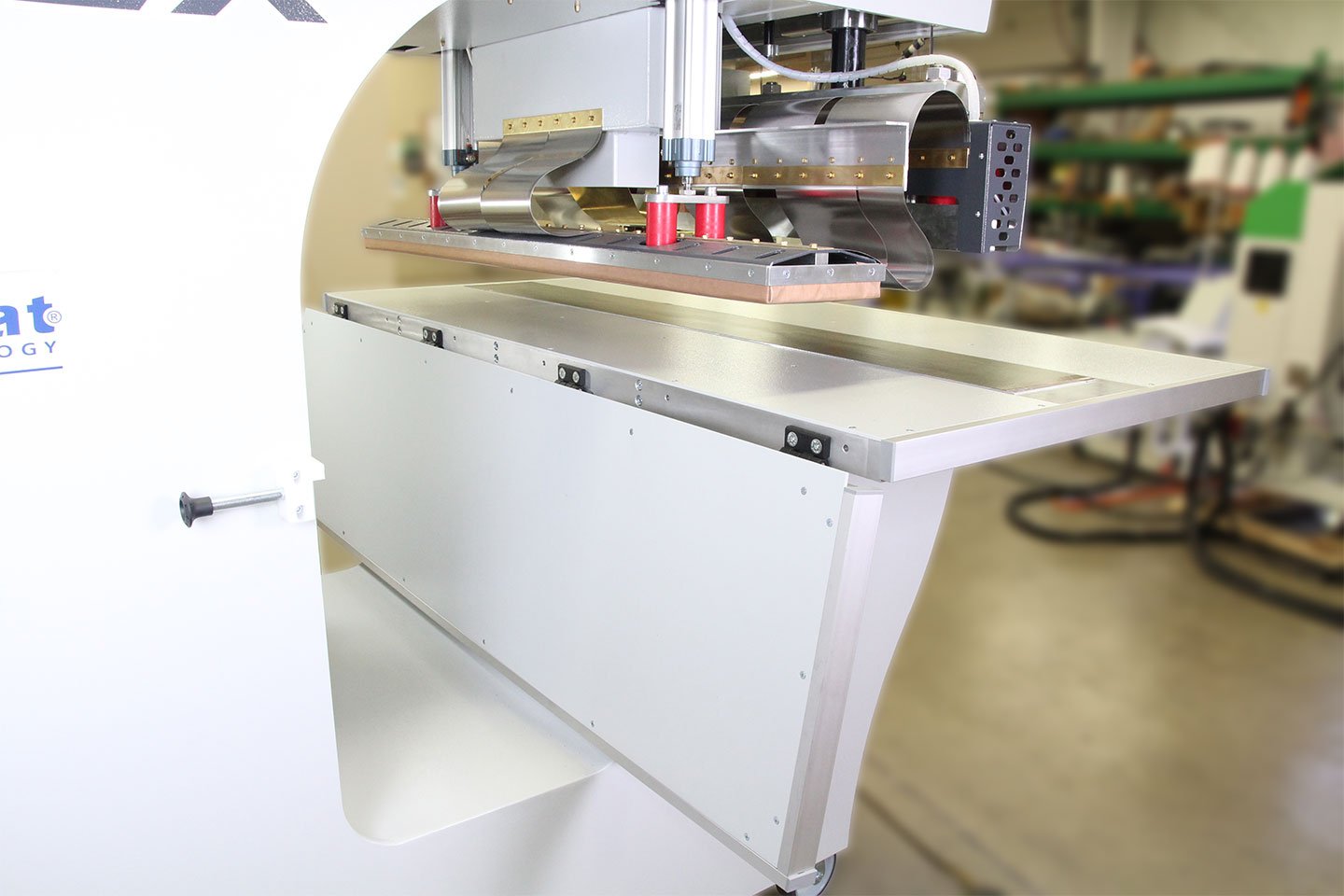

Miller Weldmaster's Perspektive für das RF-Schweißen im Jahr 2025

Unter Miller Weldmasterist unsere RFlex so konzipiert, dass sie sowohl traditionelle als auch Festkörper-Hochfrequenzschweißtechnologien unterstützt. Unsere Systeme sind auf Zuverlässigkeit, Präzision und Benutzerfreundlichkeit ausgelegt und bieten Innovationen wie Lichtbogenunterdrückung, stabile Leistung und digitale Steuerungsschnittstellen. Wir bieten Hochfrequenzschweißmaschinen und automatisierte Maschinen, die speziell für die Verarbeitung von Kunststoffen entwickelt wurden und starke, präzise Schweißnähte für eine Vielzahl von Anwendungen gewährleisten.

Ganz gleich, ob Sie eine Standard-HF-Schweißmaschine oder eine kundenspezifische Lösung suchen, die Experten von Miller Weldmasterwerden Sie bei der Auswahl der richtigen Lösung für Ihre Materialien und Produktionsziele unterstützen.

Erkunden Sie unser Standard-RF-Schweißmaschinen.

Schlussfolgerung: Die Zukunft der Hochfrequenzschweißtechnik

Der Übergang von röhrenbasierten zu Solid-State-HF-Schweißgeräten stellt einen großen Fortschritt beim energieeffizienten HF-Schweißen dar. Zwar haben beide ihre Berechtigung, doch die Zukunft gehört den Festkörpersystemen, die sich durch höhere Präzision, geringeren Wartungsaufwand und konstante Leistung auszeichnen.

Wichtigste Erkenntnisse:

-

Solid-State-HF-Schweißgeräte verwenden Halbleitertechnologie für verbesserte Effizienz.

-

Herkömmliche HF-Schweißgeräte eignen sich nach wie vor für schwere und großflächige Arbeiten.

-

Wartung und Energieeinsparungen machen Solid-State zur idealen Lösung für einen langfristigen ROI.

-

Beide Systeme tragen zur Weiterentwicklung der Hochfrequenzschweißtechnik bei.

-

Miller Weldmaster bietet Lösungen für jede Anwendung und jeden Maßstab.

Häufig gestellte Fragen zum Festkörperschweißen im Vergleich zum herkömmlichen RF-Schweißen

Was sind Hochfrequenzschweißverfahren?

Sie nutzen elektromagnetische Energie, um thermoplastische Materialien auf molekularer Ebene zu verbinden - und schaffen so starke, saubere Nähte ohne Klebstoffe oder offene Wärmequellen.

Was ist der Unterschied zwischen Festkörper- und herkömmlichem HF-Schweißen?

Herkömmliche RF-Systeme verwenden Vakuumröhren zur Stromerzeugung, während Solid-State-Systeme auf Halbleitern basieren, die eine schnellere und präzisere Steuerung und einen geringeren Wartungsaufwand ermöglichen.

Warum ist das Festkörper-HF-Schweißen energieeffizienter?

Halbleiterverstärker liefern nur dann Energie, wenn sie benötigt wird, wodurch die Verschwendung reduziert und die Ineffizienz der kontinuierlichen Röhrenheizung beseitigt wird.

Welche Branchen profitieren am meisten vom Festkörper-HF-Schweißen?

Medizin-, Elektronik- und Präzisionstextilhersteller profitieren am meisten, da sie Genauigkeit, Wiederholbarkeit und einen geringen Energieverbrauch benötigen.

Haben herkömmliche HF-Schweißgeräte im Jahr 2025 noch Vorteile?

Ja. Sie eignen sich nach wie vor hervorragend für leistungsstarke, großformatige Projekte, bei denen brachiale Stärke und bewährte Zuverlässigkeit gefragt sind.

.png)