In der industriellen Welt der thermoplastischen Fertigung gibt es nur wenige Methoden, die mit der Präzision, Konsistenz und Haltbarkeit des Hochfrequenzschweißens von PVC mithalten können. Ganz gleich, ob Sie aufblasbare Produkte, Reinraumvorhänge oder Auskleidungen für Flüssigkeitsbehälter herstellen, die Integrität jeder einzelnen Naht ist entscheidend. Hier bietet sich das Hochfrequenzschweißen (RF) an. RF-Schweißen liefert luftdichte, leckagefreie Nähte, die hohen Drücken und Umgebungsbedingungen standhalten - unerlässlich für anspruchsvolle Industrien.

Wenn Sie neue Schweißgeräte in Erwägung ziehen oder Ihre derzeitigen Verfahren verbessern möchten, kann das Verständnis des HF-Schweißens, einschließlich des Einsatzes von Hochfrequenz- und Kunststoffschweißgeräten, eine entscheidende Rolle spielen. In diesem Leitfaden erfahren Sie, was HF-Schweißen ist, wie es funktioniert, wie es im Vergleich zu anderen Verfahren funktioniert und warum Miller Weldmaster ein vertrauenswürdiger Name für Hochfrequenzlösungen ist.

Erfahren Sie mehr über RF-Schweißtechnik.

Was ist Hochfrequenzschweißen für PVC?

Bei diesem auch als Hochfrequenzschweißen oder dielektrisches Schweißen bezeichneten Verfahren wird ein hochfrequentes elektromagnetisches Feld zur Erzeugung von Wärme in thermoplastischen Materialien wie PVC eingesetzt. Anstatt Wärme von außen zuzuführen, regt das HF-Schweißen die Moleküle im Inneren des Materials durch ein elektromagnetisches Feld an, wodurch sie sich nahtlos verbinden.

Dieses Verfahren eignet sich hervorragend für polare Kunststoffe wie PVC (Polyvinylchlorid), PU (Polyurethan) und Polyestervarianten wie PET und PETG. Unter diesen ist PVC aufgrund seiner starken molekularen Polarität besonders ideal und ermöglicht schnellere, sicherere Schweißnähte mit einem hohen Maß an Zuverlässigkeit und minimalem Energieverlust. Der Hochfrequenzgenerator spielt in diesem Prozess eine entscheidende Rolle, indem er den erforderlichen Hochfrequenzstrom erzeugt.

Wie RF-Schweißen funktioniert: Die Grundlagen

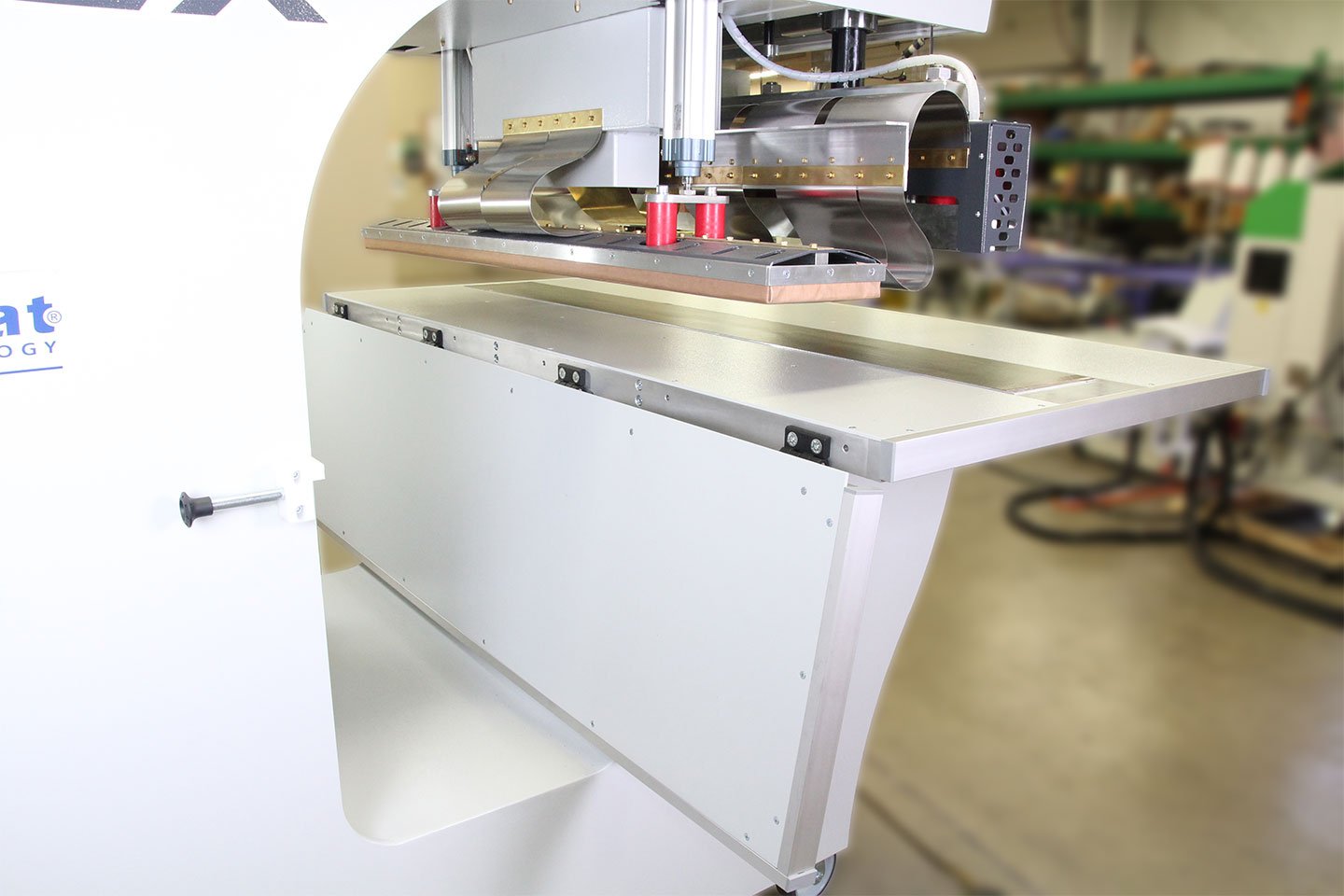

Beim Hochfrequenzschweißen werden zwei Materialbahnen - in der Regel PVC - zwischen der oberen und unteren Elektrode einer pneumatischen Presse positioniert. Diese Spezialelektroden sind Teil einer Hochfrequenzschweißmaschine, die elektromagnetische Energie mit einer bestimmten Frequenz aussendet. Diese Energie versetzt die polaren Moleküle in den Materialien in schnelle Schwingungen, wodurch innere Reibung und Wärme entstehen. Dieses Phänomen, das als dielektrische Erwärmung bezeichnet wird, führt zu einem gleichmäßigen Schmelzen an der Schweißnaht, ohne die Materialoberfläche zu beschädigen.

Sobald das Material die gewünschte Temperatur erreicht hat, pressen die Elektroden die Schichten unter gleichmäßigem Druck zusammen. Durch die Hitze in Verbindung mit dem Druck können sich die Moleküle der beiden Schichten miteinander verbinden und bilden ein einziges, einheitliches Stück. Nach einer kurzen Abkühlphase - immer noch unter Druck - verfestigt sich das Material zu einer festen, sauberen Naht. Der gesamte Prozess läuft innerhalb von Sekunden ab und ist in hohem Maße wiederholbar, so dass er sich ideal für Produktionsumgebungen mit hohen Stückzahlen eignet.

Warum PVC ideal für das RF-Schweißen ist

PVC eignet sich aufgrund seiner chemischen Struktur besonders gut für das HF-Schweißen, da es Chloratome enthält, die eine polare Molekülzusammensetzung bilden, die ideal zum Erhitzen und Schmelzen von Kunststoffoberflächen ist. Diese polaren Moleküle reagieren effektiv auf elektromagnetische Felder, wodurch sich Kunststoffmaterialien gleichmäßig erwärmen und gründlicher verbinden lassen. Das Ergebnis sind Schweißnähte, die nicht nur stabil, sondern auch äußerst widerstandsfähig gegen Undichtigkeiten, Risse und dauerhafte Belastungen sind.

Die hohe Polarität von PVC gewährleistet, dass die HF-Energie effizient absorbiert wird, was zu einem geringeren Stromverbrauch und schnelleren Zykluszeiten führt. Dies macht das HF-Schweißen zu einer energieeffizienten Wahl, insbesondere für Verfahren, die wiederholte, qualitativ hochwertige Nähte erfordern. Darüber hinaus bewahrt die Fähigkeit, PVC zu schweißen, ohne seine Oberfläche zu verbrennen oder zu verformen, die Ästhetik und die Maßhaltigkeit des Materials.

Vorteile des Hochfrequenzschweißens für PVC-Anwendungen

Das Hochfrequenzschweißen bietet zahlreiche Vorteile für Anwendungen, bei denen Zuverlässigkeit und effizienter Betrieb an erster Stelle stehen. Einer der bemerkenswertesten Vorteile ist die Fähigkeit, eine völlig luft- und wasserdichte, dauerhafte Schweißnaht zu erzeugen. Dieses Leistungsniveau ist für Produkte unerlässlich, bei denen selbst das kleinste Leck die Sicherheit oder Funktionalität beeinträchtigen könnte.

Das HF-Schweißen liefert außerdem von Schweißnaht zu Schweißnaht äußerst gleichmäßige Ergebnisse. Der Prozess wird durch eine programmierbare Logik gesteuert, die es dem Bediener ermöglicht, Variablen wie Frequenz, Leistungsabgabe, Schweißzeit und Druck fein abzustimmen. Durch diese Präzision werden menschliche Fehler und Materialverschwendung minimiert. Ein weiterer entscheidender Vorteil ist die geringe thermische Belastung des Werkstoffs. Da beim HF-Schweißen eine innere Erwärmung und keine direkte Oberflächenhitze zum Einsatz kommt, ist das Risiko von Versengungen, Verformungen oder Verfärbungen der Schweißnaht minimal.

Wo ultrastarke Nähte am wichtigsten sind

Die Festigkeit von Schweißnähten ist in zahlreichen industriellen Anwendungen von entscheidender Bedeutung, da starke und dauerhafte Schweißnähte für die Aufrechterhaltung der Integrität unter Belastung unerlässlich sind.

Bei Schlauchbooten, Zugkonstruktionen und Rettungskonstruktionen müssen die Nähte auch bei starkem Druck und Bewegung absolut luftdicht bleiben. Eine unzureichende Verklebung kann zu gefährlichem Luftverlust oder katastrophalem Versagen führen.

Tankauskleidungen und chemische Abdichtungssysteme erfordern Nähte, die Lecks, dem Eindringen von Chemikalien und Umweltbelastungen standhalten. Diese Produkte werden oft unter extremen Temperatur- und Druckbedingungen eingesetzt, bei denen schwache Nähte zu Leckagen und Verunreinigungen führen können.

Reinraumvorhänge, industrielle Trennwände und sterile medizinische Schutzräume sind auf nahtlose Barrieren angewiesen, um das Eindringen von Staub, Bakterien und anderen Verunreinigungen in kontrollierte Umgebungen zu verhindern. In diesen Fällen müssen die Nähte vollständig versiegelt, glatt und frei von Nadellöchern oder Unregelmäßigkeiten sein.

Langlebigkeit und Ästhetik von RF-geschweißten Nähten

Eines der herausragenden Merkmale von RF-geschweißten Nähten ist ihre überragende Haltbarkeit und ihre unsichtbaren Nähte. Diese Nähte können längere Zeit UV-Strahlen, Feuchtigkeit und einer Vielzahl von Chemikalien ausgesetzt werden, ohne sich zu verschlechtern, so dass eine nahtlose Verbindung entsteht, die stark und zuverlässig ist.

Aus ästhetischer Sicht sind die RF-geschweißten Nähte sauber, glatt und gleichmäßig. Es gibt keine sichtbaren Nahtlöcher oder verbrannten Kanten, was für Produkte mit Kundenkontakt wie Planen, Banner und Zelte entscheidend ist. Das nahtlose Erscheinungsbild verbessert nicht nur die optische Attraktivität des Produkts, sondern verstärkt auch seine strukturelle Zuverlässigkeit.

RF-Schweißen vs. andere Schweißverfahren: Welches ist das beste für PVC?

Beim Vergleich von Schweißverfahren übertrifft das HF-Schweißen durchweg herkömmliche Schweißverfahren bei Anwendungen, die Luftdichtheit, Nahtfestigkeit und Materialkonsistenz erfordern.

Es ist jedoch wichtig zu wissen, wie sie im Vergleich zu anderen Technologien abschneidet, um die richtige Lösung für Ihre spezifischen Anforderungen zu finden, insbesondere in Anbetracht der hohen Genauigkeitsanforderungen in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt und der Herstellung medizinischer Geräte.

Wann sollte RF anderen Schweißverfahren vorgezogen werden?

Das HF-Schweißen sollte Ihr bevorzugtes Verfahren sein, wenn Ihr Projekt Materialien wie PVC oder Polyurethan umfasst und eine Hochleistungsdichtung erfordert. Wenn Ihre Anwendung keinen Luft- oder Wasseraustritt erfordert oder wenn Ihre Produktionsleistung konstant und effizient bleiben muss, bietet das HF-Schweißen einen Wettbewerbsvorteil in verschiedenen Branchen.

Verwenden Sie das HF-Schweißen, wenn Sie mit dicken, mehrschichtigen Materialien arbeiten oder wenn Ästhetik und Oberflächenqualität entscheidend sind. Im Gegensatz dazu eignen sich Heißsiegeln oder Ultraschallschweißen besser für einfachere Anwendungen, unpolare Kunststoffe oder Betriebe mit engeren Budgetvorgaben und geringeren Leistungsanforderungen.

RF-Schweißgeräte: Worauf Sie achten sollten

Bei der Investition in hochwertige HF-Schweißgeräte, insbesondere Hochfrequenzschweißgeräte, sind mehrere Aspekte zu berücksichtigen. Die Maschine sollte eine stabile Frequenzregelung bieten, um eine gleichbleibende Schweißnahtfestigkeit bei verschiedenen Materialien und Bedingungen zu gewährleisten. Sie sollte außerdem flexible Leistungseinstellungen und anpassbare Maschinenparameter bieten, um unterschiedliche Materialstärken verarbeiten zu können.

Automatisierungsfunktionen sind ein weiteres wichtiges Merkmal, insbesondere bei hohen Stückzahlen. Automatisierte Systeme können die Materialzufuhr, die Zykluszeit und die Elektrodenpositionierung steuern und ermöglichen so einen schnelleren Durchsatz und weniger Bedienerfehler. Integrierte Sicherheitskontrollen und EMF-Abschirmung sind entscheidend für die Aufrechterhaltung einer sicheren Arbeitsumgebung.

Einführung in die RF-Schweißlösungen von Miller Weldmaster

Miller Weldmaster bietet eine Reihe von HF-Schweißlösungen an, die mit modernster Technologie entwickelt wurden, um die sich entwickelnden Anforderungen von Herstellern zu erfüllen, die mit PVC und anderen Thermoplasten arbeiten. Unser RFlex Serie bietet die Möglichkeit, hochfeste, luftdichte Nähte mit fortschrittlichen Steuerungssystemen und benutzerfreundlichen Schnittstellen herzustellen.

Bei der Konstruktion jeder Maschine wurde auf Modularität geachtet, um eine einfache Anpassung an individuelle Arbeitsabläufe und Produktdesigns zu ermöglichen. Unsere RF-Schweißsysteme lassen sich nahtlos in automatisierte Linien integrieren und unterstützen Zusatzfunktionen wie Kantenbeschnitt, Führungssysteme und Materialspannungskontrollen, einschließlich des automatischen Schweißens von Komponenten wie Ösen. Um die beste Schweißmethode für Ihr Unternehmen zu ermitteln, besuchen Sie unseren Blog zur Auswahl der richtigen Technologie.

Bewährte Praktiken und Sicherheitshinweise für das RF-Schweißen

Die Minimierung von Ausfallzeiten ist entscheidend für die Steigerung der betrieblichen Effizienz und Produktivität beim HF-Schweißen. Die Befolgung von Best Practices gewährleistet einen sicheren und effizienten Betrieb Ihrer Ausrüstung, was zu einer optimalen Leistung und Langlebigkeit führt. Die Bediener sollten in den Bereichen Maschineneinrichtung, Materialhandhabung und Sicherheitsverfahren gut geschult sein, um Unfälle zu vermeiden und die Integrität der Schweißnaht zu gewährleisten.

Tipps zur Materialauswahl und -vorbereitung

Um qualitativ hochwertige Schweißnähte zu erzielen, ist es wichtig, PVC-Materialien auszuwählen, die speziell für das HF-Schweißen geeignet sind, und sicherzustellen, dass sie die Zieltemperatur erreichen können. Diese Materialien sollten sauber und frei von Verunreinigungen wie Ölen, Staub oder Rückständen sein, die die molekulare Bindung beeinträchtigen können. Die Materialvorbereitung kann das Abwischen mit Isopropylalkohol oder die Verwendung spezieller Oberflächengrundierungen umfassen.

Die korrekte Ausrichtung der Materialien gewährleistet eine gleichmäßige Verteilung von Energie und Druck während des Schweißzyklus. Eine präzise Steuerung des Ausrichtungsprozesses kann falsch ausgerichtetes oder gedehntes Material verhindern, was zu Schwachstellen, Luftblasen oder unvollständiger Verschmelzung führen kann. Der Einsatz von Positionierhilfen und Spannungssteuerungssystemen kann die Schweißqualität und Effizienz erheblich verbessern.

Wie Miller Weldmaster den Erfolg des Hochfrequenzschweißens unterstützt

Miller Weldmaster zeichnet sich nicht nur durch seine fortschrittlichen Maschinen aus, sondern auch durch seine umfassenden Unterstützungsleistungen, die mit nachhaltigen Fertigungsverfahren in Einklang stehen. Unser Team arbeitet mit den Kunden zusammen, um RF-Schweißlösungen auf ihre spezifischen Anwendungsbedürfnisse zuzuschneiden, und zeigt auf, wie verschiedene Branchen von unserem Know-how profitieren. Ganz gleich, ob Sie flexible Tanks oder Industrievorhänge herstellen, unsere Ingenieure helfen Ihnen, die richtigen Einstellungen, Werkzeuge und Layouts zu konfigurieren.

Wir bieten auch umfassende Schulungsprogramme an, sowohl vor Ort als auch per Fernzugriff, um sicherzustellen, dass Ihr Team mit der Bedienung und Wartung von RF-Geräten vertraut ist. Unser globales Servicenetz bietet zeitnahe Unterstützung, während unsere Forschungs- und Entwicklungskapazitäten kontinuierliche Innovationen unterstützen. Wir betrachten jede Kundenbeziehung als langfristige Partnerschaft und bieten Werkzeuge und Erkenntnisse, um mit den sich ändernden Anforderungen der Branche zu wachsen und sich anzupassen.

Sind Sie bereit, das Hochfrequenzschweißen für PVC kennenzulernen? Setzen Sie sich mit unserem Team in Verbindung und entdecken Sie, wie Miller Weldmaster Ihr nächstes Projekt mit Präzision, Haltbarkeit und Vertrauen unterstützen kann.

Entdecken Sie RF-Schweißmaschinen

Häufig gestellte Fragen zum Hochfrequenzschweißen von PVC

Welche Materialien außer PVC können RF-geschweißt werden?

Das HF-Schweißen funktioniert gut mit Materialien, die eine polare Molekularstruktur haben, einschließlich PU-Materialien. Dazu gehören Polyurethan (PU), Ethylenvinylacetat (EVA), Polyester (PET und PETG) und andere Materialien wie bestimmte Arten von beschichteten Stoffen und Nylons.

Wie stark sind RF-geschweißte Nähte im Vergleich zu genähten oder heißluftgeschweißten Nähten?

HF-geschweißte Nähte übertreffen oft die Zugfestigkeit des Grundmaterials und bieten dauerhafte Schweißnähte, die unter Druck überragend funktionieren. Im Vergleich zu genähten Nähten, die das Material durchstechen können, und Heißluftnähten, die an den Rändern schwächer werden können, erzeugen HF-Schweißnähte starke und langlebige Schweißnähte, die sowohl stärker als auch zuverlässiger sind.

Ist Hochfrequenzschweißen für Fabrikarbeiter sicher?

Ja, bei richtiger Anwendung ist das HF-Schweißen aufgrund des kontrollierten elektromagnetischen Feldes sehr sicher. Die Maschinen sind mit Abschirmung, Erdung und Notfallkontrollen ausgestattet, die das Bedienpersonal vor der Einwirkung hochfrequenter elektromagnetischer Wellen schützen. Eine ordnungsgemäße Ausbildung und Routineinspektionen erhöhen die Sicherheit.

Welche Arten von Produkten eignen sich am besten für das HF-Schweißen?

RF-Schweißen ist ideal für aufblasbare Produkte, Planen, Beutel für medizinische Flüssigkeiten, Containmentsysteme, Beschilderungen, Zelte, Vorhänge und eine breite Palette von Industrie- und Konsumgütern, die luftdichte Nähte und einzigartige Formen erfordern.

Es eignet sich auch hervorragend für die Herstellung langlebiger und umweltverträglicher Flüssigkeitstanks für die Lagerung und den Transport von sauberem Wasser.

Können RF-Schweißgeräte dickes oder mehrschichtiges PVC verarbeiten?

Unbedingt. HF-Schweißgeräte können mit Leistungsstufen und Elektrodenkonfigurationen ausgestattet werden, die für das Schweißen mehrerer Schichten und schwerer PVC-Materialien mit hoher Präzision und Festigkeit ausgelegt sind.

Diese Fähigkeit, mehrere Lagen gleichzeitig zu schweißen, erhöht das Designpotenzial und die Effizienz, so dass es sich für die Herstellung komplexer Gegenstände und geschichteter Strukturen in verschiedenen Anwendungen eignet.

Woher weiß ich, ob RF-Schweißen für meine Anwendung geeignet ist?

Wenn Ihre Anwendung PVC oder ähnliche polare Kunststoffe umfasst und luftdichte, wasserdichte oder strukturell robuste Nähte erfordert, wird das HF-Schweißen aufgrund seiner Präzision, Schnelligkeit und der Fähigkeit, dauerhafte Nähte zu erzeugen, oft als das bevorzugte Verfahren angesehen. Diese vielseitige Methode wird in verschiedenen Industriezweigen wie der Automobilbranche, der Medizintechnik und der Luft- und Raumfahrt eingesetzt, um den sich ändernden Anforderungen gerecht zu werden und die Leistung zu verbessern.

Lassen Sie sich von einem Experten beraten, um Ihre Material- und Produktionsziele zu bewerten.

Wie sieht der typische Wartungsaufwand für eine HF-Schweißmaschine aus?

Die routinemäßige Wartung umfasst die Reinigung von Elektroden, die Überprüfung und Kalibrierung von Frequenzeinstellungen, die Inspektion von Kabeln und dielektrischen Abschirmungen sowie den Austausch abgenutzter Werkzeugkomponenten, um den sicheren und effizienten Betrieb von HF-Schweißmaschinen zu gewährleisten. Vorbeugende Wartung, zusammen mit fortschrittlichen Technologien wie IoT-Funktionen und modernen Geräten, kann die Lebensdauer der Geräte verlängern, indem Ausfallzeiten minimiert werden.

Wie unterstützt Miller Weldmaster die Ausbildung und Einrichtung von Maschinen?

Wir bieten Schulungen vor Ort und aus der Ferne, Unterstützung bei der Ersteinrichtung von Maschinen, Unterstützung bei der Prozessentwicklung und Zugang zu einem globalen technischen Serviceteam - und das alles bei gleichzeitiger Förderung nachhaltiger Fertigungsverfahren. Unser Ziel ist es, Ihre Maschine so schnell wie möglich in Betrieb zu nehmen und sicherzustellen, dass verschiedene Branchen von unserem Know-how profitieren.

Unterscheiden sich HF-Schweißnähte optisch von anderen Arten von Schweißnähten?

Ja. RF-Schweißnähte haben ein glatteres, gleichmäßigeres Aussehen mit unsichtbaren Nähten, ohne Verfärbungen, Nahtabdrücke oder Verbrennungsrückstände. Sie erzeugen eine nahtlose Verbindung, weshalb sie aus ästhetischen Gründen bei Verbraucher- und gut sichtbaren Anwendungen oft bevorzugt werden.

Wie schnell ist das RF-Schweißverfahren für die Großserienproduktion?

RF-Schweißen ist hocheffizient und gewährleistet hochwertige Produkte und wiederholbare Ergebnisse. Automatisierte Systeme können Schweißzyklen in Sekundenschnelle abschließen und so Produktionsprozesse rationalisieren, die eine Großserienproduktion mit minimalem Ausschuss und außergewöhnlicher Wiederholbarkeit ermöglichen.

.png)