Diese Bedienungsanleitung ist als Leitfaden für den Betrieb des Spec Extreme Nahtschweißgeräts gedacht. Um eine optimale Leistung Ihres Schweißgeräts zu gewährleisten, befolgen Sie bitte die Empfehlungen und Spezifikationen genau.

Inhaltsübersicht

- Kapitel 1: Einleitung

- Kapitel 2: Ausrichten und Einstellen der Keile

- Kapitel 3: Keilreinigung

- Kapitel 4: Entfernen und Ersetzen von Keilen

- Kapitel 5: Überschneidungsleitfaden

- Kapitel 6: Leitfaden für die Überlappung von Acrylglas

- Kapitel 7: Anleitung zum Säumen

- Kapitel 8: Saumkordelführer

- Kapitel 9: Taschenführer

- Kapitel 10: Leitfaden für flache Säume

- Kapitel 11: Leitfaden für den Acrylsaum

- Kapitel 12: Kederführer

- Kapitel 13: Keder-Rahmen

- Kapitel 14: Einrichten des Materials

- Kapitel 15: Betriebsanleitung

- Kapitel 16: Motorsteuerungen

- Kapitel 17: Stromlaufpläne

- Kapitel 18: Verdrahtungsschema

Für weitere technische Informationen zu diesem Gerät rufen Sie unser Resolution Center unter 1-855-888-WELD an oder senden Sie eine E-Mail an service@weldmaster.com.

1.0 Einleitung

Die Spec Extreme Schweißgeräte sind für die innerbetriebliche Herstellung einer breiten Palette flexibler Thermoplaste konzipiert. Dazu gehören u. a. PVC, PP, PE, LDPE, Urethan, Geomembran-Materialien usw. Mit unserem Thermoband können auch acrylbeschichtete Gewebe verschweißt werden.

Der Spec Extreme Welder verwendet einen Heizkeil als Wärmequelle. Das Verkleben von Thermoplasten wird durch eine Kombination aus Wärme (Temperatur), Geschwindigkeit (Einwirkzeit) und Druck (Klebekraft) erreicht. Der Spec Extreme Welder bietet einen rauchfreien und leisen Betrieb während des Schweißens. Der Keil ermöglicht auch das Schweißen von dünneren Produkten ohne Verformung.

Wir empfehlen Ihnen, Probeschweißungen an Ihrem Material durchzuführen, um die richtigen Einstellungen für Wärme, Geschwindigkeit und Druck zu ermitteln, bevor Sie mit dem Schweißen Ihres fertigen Produkts beginnen. Darüber hinaus ist die Ausrichtung der Keile entscheidend für eine qualitativ hochwertige Schweißung. Lesen Sie unbedingt den Abschnitt über die Ausrichtung der Keile in diesem Handbuch.

1.1 Bestimmungsgemäße Verwendung

Der Triad Extreme Seam Welder ist eine Heißkeil-Schweißmaschine, die zum Verschweißen von schweißbaren Thermokunststoffen wie z.B.:

- Mit Vinyl (PVC) laminierte und beschichtete Gewebe.

- Vinyl (PVC)- und Polyurethan (PU)-Folien.

- Polyurethan (PU) und Polypropylen (PP) beschichtetes Gewebe.

- Polyethylen (PE).

Der Hersteller ist damit nicht einverstanden:

- Andere Verwendungszwecke für diese Maschinen.

- Das Entfernen von Schutzvorrichtungen während des Betriebs.

- Unbefugte Veränderung der Maschinen.

- Verwendung von Ersatzteilen, die nicht vom Hersteller zugelassen sind.

Nur ein entsprechend geschulter Techniker darf das Gerät bedienen und/oder routinemäßige Wartungs- oder Reparaturarbeiten durchführen. zu den Maschinen.

Nur ein entsprechend geschulter Techniker darf das Gerät bedienen und/oder routinemäßige Wartungs- oder Reparaturarbeiten durchführen. zu den Maschinen.

HINWEIS: Der Hersteller haftet nicht für Schäden oder Verletzungen, die durch eine unsachgemäße Verwendung dieses Geräts entstehen.

2.0 Ausrichten und Einstellen der Keile

Die korrekte Ausrichtung des Keils ist für eine qualitativ hochwertige Schweißung des thermoplastischen Materials von wesentlicher Bedeutung. Die richtige Positionierung des Keils ist für eine Vielzahl von Problemen im Zusammenhang mit der Verbindung des Materials, dem Materialfluss durch die Maschine und dem ästhetischen Finish der Schweißnaht verantwortlich. Daher ist es wichtig, die verschiedenen Einstellungen für die Keilausrichtung zu kennen und zu üben.Es wird empfohlen, die Ausrichtung des Keils zu überprüfen:

- Auf wöchentlicher Basis

- Wenn Sie ein neues Schweißprojekt beginnen

- Änderung der Keilform und -größe

- Große Schwankungen des Materialgewichts oder der Dichte

- Spürbare Abnutzung des Keils

- Transport der Maschine

- Wechsel des Bedieners der Maschine

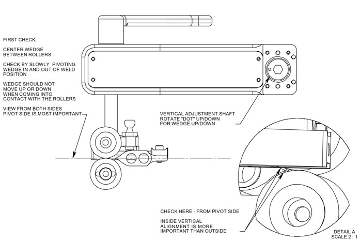

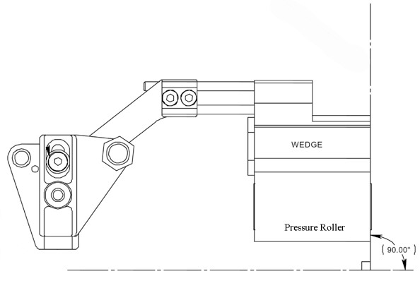

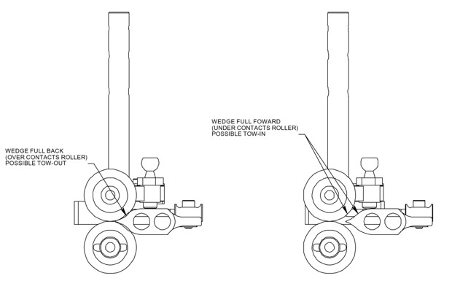

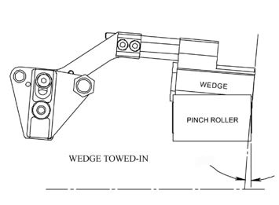

Es gibt drei Ausrichtungen für den Spec Wedge: vertikal, schräg und horizontal. Die vertikale Ausrichtung bezieht sich auf die Position des Keils nach oben und unten im Verhältnis zu den Andruckrollen. Die Winkelausrichtung bezieht sich auf die Position der Keilspitze in Bezug auf die Parallelität zu den Andruckrollen. Die horizontale Ausrichtung bezieht sich auf die vordere oder hintere Position zwischen der Keilspitze und den Andruckrollen.

Zunächst wird der Spec Extreme Welder im Werk ausgerichtet und getestet. Bei Erhalt der Maschine sollte eine visuelle Überprüfung der Ausrichtung vorgenommen werden. Darüber hinaus sollten zunächst Probeschweißungen durchgeführt werden, um die Ausrichtung sowie das zu versiegelnde Material zu testen, bevor mit einem tatsächlichen Projekt begonnen wird.

Beginnen Sie alle Ausrichtungseinstellungen mit einem kühlen, sauberen Keil.

Beginnen Sie alle Ausrichtungseinstellungen mit einem kühlen, sauberen Keil.

Bei der vertikalen Ausrichtung sollte die Keilspitze in der Mitte zwischen den Andruckrollen liegen.

|

Schritt 1: Nehmen Sie ein kleines Stück des zu verschweißenden Materials, falten Sie es in der Hälfte und legen Sie es zwischen die Andruckrollen. Schließen Sie die Walzen so, dass die Materialfalte genau in der Mitte der Walze liegt. |

|

| Schritt 2: Rasten Sie den Keilhebel in der Schweißposition ein. Beginnen Sie mit der Betrachtung der Keilspitzenposition von der inneren, drehbaren Seite. Bewegen Sie den Keil langsam in und aus der Schweißposition; die Keilspitze sollte die Materialfalte gerade berühren. |  |

|

Schritt 3: Wenn eine Einstellung nach oben oder unten erforderlich ist, verwenden Sie den 8-mm-Sechskantschlüssel für die vertikale Einstellung. Drehen Sie den Schlüssel im Uhrzeigersinn oder gegen den Uhrzeigersinn für die Auf- oder Abwärtsbewegung von der Drehpunktseite aus gesehen. Wenn die Einstellung korrekt ist, sehen Sie von der Außenseite des Keils aus |

|

Für die Winkelausrichtung sollte die richtige Position für die meisten Anwendungen die Spitze des Keils parallel zu den Druckrollen sein.

|

Schritt 1: Öffnen Sie die Andruckrollen. Drehen Sie den Keil in die Schweißposition. Vergleichen Sie den Keil mit der Unterseite der oberen Andruckrolle. Stellen Sie dazu Ihr Blickfeld an der Rückseite der Spec und oberhalb der Schweißstelle so ein, dass die Spitze des Keils knapp unterhalb der Unterkante der oberen Andruckrolle zu sehen ist |

|

| Schritt 2: Stellen Sie den Winkel des Keils mit einem 4-mm-Sechskantschlüssel in der Winkeleinstellschraube ein, die sich neben dem Wartungsbild des Keils im Keilgelenkgehäuse befindet. Sehen Sie sich die Position der Keilspitze an und passen Sie sie bei Bedarf an. Durch Drehen der Einstellschraube im Uhrzeigersinn wird die Außenkante des Keils von den Druckrollen weg bewegt. Durch Drehen der Einstellschraube gegen den Uhrzeigersinn wird die Außenkante des Keils zu den Andruckrollen hin bewegt. |  |

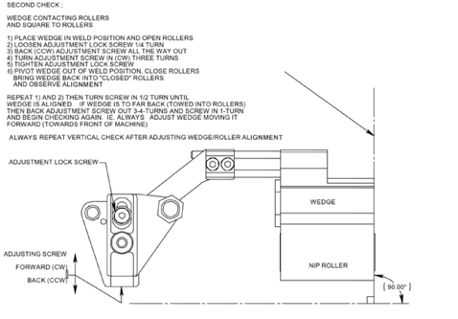

Bei der horizontalen Ausrichtung sollten die Keilspitze und die Oberfläche die Andruckrollen gerade berühren.

|

Schritt 1: Senken Sie die Andruckrollen zusammen und bringen Sie den Keil in die Schweißposition. Betrachten Sie diese Ausrichtung von der Innen- oder Drehpunktseite des Keils Schritt 2: Öffnen Sie zum Einstellen die Andruckrollen und setzen Sie einen 3-mm-Sechskantschlüssel in die Vorwärts/Rückwärts-Einstellschraube an der Einstellnabe ein. Schritt 3: Lösen Sie mit einem 4-mm-Sechskantschlüssel die Feststellschraube |

|

|

Schritt 4: Durch Drehen der Vorwärts/Rückwärts-Einstellschraube im Uhrzeigersinn wird die Keilspitze von den Andruckrollen weg bewegt. Wird die Schraube gegen den Uhrzeigersinn gedreht, bewegt sich die Keilspitze zu den Andruckrollen hin. Wenn Sie die Richtung an dieser Schraube ändern, wird der Keil nicht bewegt. Schritt 5: Sehen Sie sich die Bewegung des Keils oben an. Drehen Sie die Vorwärts-/Rückwärts-Einstellschraube jeweils um 1/4 bis 1/2 Umdrehungen und überprüfen Sie dabei jedes Mal die neue Keilposition. Ziehen Sie anschließend die Einstellsicherungsschraube wieder fest. Entfernen Sie die beiden Sechskantschlüssel Schritt 6: Schwenken Sie den Keil aus der Schweißposition, schließen Sie die Andruckrollen und rasten Sie den Keil wieder in der Schweißposition ein. Prüfen Sie die Ausrichtung wie in Schritt 1.

Wenn eine weitere Einstellung erforderlich ist, wiederholen Sie alle Schritte. |

|

Bei größeren Keilen (30 mm und mehr), dickeren Materialien oder zur besseren Kontrolle des Materials während des Schweißvorgangs sollte eine spezielle Einstellung der Winkelausrichtung in Betracht gezogen werden. Bei dieser Anwendung muss die Außenkante des Keils leicht nach innen geneigt werden.

|

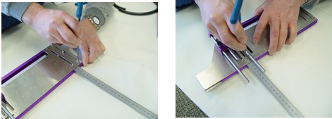

Schritt 1: Öffnen Sie die Andruckrollen und entfernen Sie die obere Materialführungsschale Schritt 2: Legen Sie ein Haarlineal an die Außenkante des Keils. Beachten Sie den Winkel zwischen dem Lineal und den Andruckrollen. Dieser sollte zunächst 90 Grad betragen. |

|

|

Schritt 3: Setzen Sie einen 4-mm-Sechskantschlüssel in die Winkeleinstellschraube ein, die sich neben dem Keilservicestift am Keil-Picot-Gehäuse befindet. Schritt 4: Drehen Sie den Schraubenschlüssel gegen den Uhrzeigersinn, so dass die äußere Spitze des Keils eine Bewegung nach innen in Richtung der Druckrollen macht. Benutzen Sie das Lineal gegen die Kante des Keils, um erneut den "eingeschleppten" Winkel zu bestimmen. Der genaue Winkel liegt in Ihrem Ermessen; nehmen Sie zunächst eine Änderung von 5 Grad vor und führen Sie dann Testschweißungen durch, um die Ergebnisse zu ermitteln. |

|

3.0 Keilreinigung

Beim Schweißen verschiedener Thermoplaste entstehen verbrannte Beschichtungsrückstände, die sich auf der Oberfläche des Heizkeils ansammeln. Die Reinigung des Heizkeils ist täglich erforderlich, wenn nicht sogar mehrmals, je nach der Ansammlung und der daraus resultierenden Qualität der Schweißnaht. Der Heizkeil sollte nach starker Beanspruchung, beim Wechsel von thermoplastischen Werkstoffen oder bei längerer Nichtbenutzung gereinigt werden.

Die beste Art, die Oberfläche des Keils zu reinigen, besteht darin, die Rückstände so weit zu verbrennen, dass sie sich von der Metalloberfläche lösen und sich leicht abblasen oder abbürsten lassen.

| Schritt 1: Drehen Sie den Keil in der verstauten Position leicht nach innen und lösen Sie die Wartungsschraube (oder den Wartungsstift) des Keils, damit sich der Keilhebel über die verstaute Position hinaus in die Wartungsposition drehen kann. |  . .  |

| Schritt 2: Erhöhen Sie die Temperatur des Keils auf 510 Grad. Lassen Sie ausreichend Zeit, um die Rückstände vom Keil zu lösen, in der Regel 5 bis 10 Minuten. |  |

| Schritt 3: Sobald sich die Rückstände vom Metall gelöst haben, blasen oder bürsten Sie sie vorsichtig ab, um sie zu entfernen. Schrubben Sie die Metalloberfläche nicht, da sie sonst zerkratzt und abgenutzt wird. Wenn noch Rückstände vorhanden sind, lassen Sie sich mehr Zeit, um diesen Vorgang fortzusetzen. Senken Sie nach der Reinigung die Temperatur und drehen Sie den Keil zurück in die Verstauposition. |  |

Beim Wechsel zu anderen Nahtbreiten muss der Heizkeil entfernt und durch einen anderen Keil ersetzt werden. Außerdem muss der Keil ersetzt werden, wenn er nicht mehr heizt, die Ausrichtung des Keils nicht mehr funktioniert oder die Oberfläche des Keils abgenutzt oder zerstört ist. Arbeiten Sie immer mit einem kühlen Keil bei ausgeschaltetem und von der Stromquelle getrenntem Gerät.

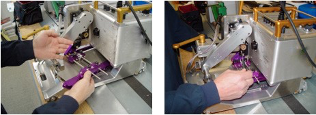

| Schritt 1: Drehen Sie den Keil mit einem kalten Keil in die Wartungsposition, wie in Kapitel 3 " Reinigung des Keils" beschrieben . Entfernen Sie die beiden Klemmen, mit denen die elektrischen Drähte an der Maschine befestigt sind, mit einem Kreuzschlitzschraubendreher |  |

| Schritt 2: Kippen Sie das Schweißgerät Spec Extreme auf die Seite. Die eine Klemme befindet sich unter dem Arm der Keilhalterung. Die andere befindet sich an der inneren Ecke des Keilzapfens. |  |

| Schritt 3: Trennen Sie die Keildrähte elektrisch vom Spec-Steuergerät, indem Sie den Sicherungsring abschrauben und den Stecker vorsichtig aus der Buchse ziehen. |  |

| Schritt 4: Lösen Sie die beiden Sicherungsschrauben des Klemmsystems des Keils, mit dem die Stangen am Keilhalterungsarm befestigt sind. Ziehen Sie den Keil aus der Klemme und entfernen Sie |  |

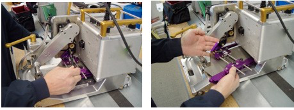

So installieren Sie einen neuen Keil:

|

Schritt 1: Positionieren Sie die beiden Haltestangen des Keils und führen Sie sie in das Klemmsystem am Keilmontagearm ein. Ziehen Sie die beiden Stellschrauben leicht an, um den Keil am Arm zu halten. Schritt 2: Drehen Sie den Keileinrasthebel so, dass sich der Keil in der Schweißposition befindet. |

|

|

Schritt 3: Passen Sie die Position der Keilseite im Verhältnis zur Niederdruckwalze an. In den meisten Fällen wird die Keilspitze der Größe der Walze entsprechen. In anderen Fällen kann die Keilspitze kleiner sein und sollte in der Unterdruckwalze zentriert werden. Schritt 4: Drehen Sie den Keil vorsichtig in die Wartungsposition zurück und befestigen Sie die beiden Kopfschrauben der Klemme. Überprüfen Sie erneut die Position des Keils an der Rolle. Schritt 5: Verbinden Sie die Keildrähte elektrisch mit der Spec-Steuerungsbox, indem Sie die Litzen in der Nähe des Steckers verdrehen, so dass sie mit der Buchse ausgerichtet sind, und den Sicherungsring im Uhrzeigersinn drehen, um ihn zu sichern. Schritt 6: Bringen Sie die beiden elektrischen Kabelklemmen wieder in ihre jeweilige Position, wie in Schritt 2 des Demontagevorgangs beschrieben. Schritt 7: Beim Einbau eines neuen Keils empfiehlt es sich, eine Keilausrichtung vorzunehmen, insbesondere wenn der entfernte Keil stark abgenutzt war. |

|

5.0 Überschneidungsleitfaden

Die Materialführungen dienen der korrekten Positionierung des Materials im Schweißbereich. Diese oberen und unteren Führungsschienen können in drei verschiedene Richtungen verstellt werden, um die Vielseitigkeit bei einer Vielzahl von Anwendungen zu gewährleisten. Die Führungsschalen können nach oben und unten, zu den Andruckrollen hin oder von ihnen weg und zur Seite hin bewegt werden. Je nach Anwendung und Material, das geschweißt werden soll, kann es sinnvoll sein, verschiedene Konfigurationen zu testen.

| Schritt 1: Lösen Sie die beiden Rändelschrauben an jedem der Einstellrahmen. Verwenden Sie einen Kreuzschlitzschraubendreher, um den Einstellrahmen zu drehen. Durch Drehen in die eine oder andere Richtung bewegt sich die Führungsschale nach oben oder unten. |  |

| Schritt 2: Schauen Sie sich den Keil in der Schweißposition von der Seite an, um die obere Materialführungsschale auf die gewünschte Höhe einzustellen. |  |

| Schritt 3: Für die untere Führungsschale schließen Sie die Andruckrollen am Kaltkeil in ihrer Schweißposition und drehen Sie die Einstellschraube, um die gewünschte Höhe einzustellen. Ziehen Sie anschließend die Rändelschraube wieder fest. |  |

| Schritt 1: Lösen Sie bei der oberen Materialführungsschale mit einem 4-mm-Sechskantschlüssel die Zylinderschraube, mit der dieser Einstellrahmen an der Führungshalterung befestigt ist. |  |

| Schritt 2 : Durch den großen Schlitz im Verstellrahmen kann die Führungswanne nach vorne oder nach hinten gestellt werden. Von den Andruckrollen weg positioniert, um eine stärkere Vorwärmung des Materials zu ermöglichen, wenn es sich dem Schweißbereich nähert. Die Positionierung in Richtung der Rollen würde die Vorwärmung minimieren. Ziehen Sie die Kopfschraube an, wenn Sie die gewünschte Position eingenommen haben. |  |

| Schritt 3: Für die untere Materialführungsschale drehen Sie das Schweißgerät Spec Extreme auf die Seite, um die beiden Kreuzschlitzschrauben zu finden und zu lösen, mit denen die Führungshalterung am Sockel befestigt ist. Die Führungshalterung kann im Schlitz im Sockel des Spex in Richtung der Andruckrollen oder von diesen weg mit ähnlichen Ergebnissen wie bei der oberen Materialführungsschale platziert werden. Ziehen Sie die beiden Kreuzschlitzschrauben in der gewünschten Position fest. |  |

So stellen Sie die oberen und unteren Materialführungsschalen seitlich ein.

|

Schritt 1: Legen Sie in der Schweißposition des Keils ein Lineal an die Führungskante jeder Führungsschale, strecken Sie es in Richtung der Andruckrollen aus und schauen Sie von oben auf die Rollen, um sie richtig zu positionieren. Schritt 2: Lösen Sie bei der oberen Führungsschale die beiden Rändelschrauben an der oberen Klemmplatte, mit der die Führungsschale an den Haltestangen befestigt ist, und verschieben Sie sie zur Einstellung. Legen Sie die gerade Kante gegen die Kante des Führungstabletts und passen Sie die Kante der Andruckrolle und/oder die Innenkante des Keils an. |

|

| Schritt 3: Möglicherweise muss die obere Führung abgenommen werden, damit die Stellschraube für die Positionierung des oberen Führungstabletts eingestellt werden kann. Drehen Sie die Schraube im Uhrzeigersinn für eine größere Keilgröße und gegen den Uhrzeigersinn für eine kleinere Keilgröße. Stellen Sie die Schraube so ein, dass die Führungsschale in der richtigen Position anhält. |  |

| Schritt 4: Ziehen Sie nach der korrekten Positionierung die Rändelschrauben an der Klemmplatte wieder an, um sie zu sichern. Lösen Sie bei der unteren Führungsschiene die beiden Stellschrauben oben am Verstellrahmen mit einem 2-mm-Inbusschlüssel. Verschieben Sie die untere Führungsschale, um sie in die richtige Position zu bringen. |  |

| Schritt 5: Legen Sie die gerade Kante gegen die untere Kante der Führungsschale und passen Sie sie an die Kante der Andruckrolle und/oder an die Außenkante des Keils an. Ziehen Sie die beiden Stellschrauben an, um die Position zu sichern. |  |

Die vorderen Führungen dienen zur Positionierung des Materials beim Eintritt in den Spec Extreme Schweißer. Diese vorderen Führungen können je nach Art und Größe des verwendeten Keils eingestellt werden.

|

Schritt 1: Verwenden Sie einen 2-mm-Inbusschlüssel und lösen Sie die entsprechende(n) Stellschraube(n) für die obere oder untere vordere Materialführung. |

|

Schritt 2: Legen Sie ein Lineal an die Kante der zuvor eingestellten oberen und unteren Materialführungsschalen an und führen Sie das Lineal über die Vorderseite der Spec hinaus. |

| Schritt 3: Schieben Sie die entsprechende vordere Materialführung, bis sie mit der geraden Kante in Berührung kommt. Wiederholen Sie die Schritte 2 und 3 für die andere vordere Materialführung. |

|

Schritt 4: Nach der korrekten Positionierung ziehen Sie die Stellschrauben zur Sicherung an. |

Beim Überlappungsschweißen werden die beiden Materialplatten von einer Seite und der anderen Seite eingelegt und jeweils mit der Kante gegen die Führungen geschoben. Das untere Blech wird zwischen die beiden Platten für die untere Materialführungsschale und gegen die Führungskante gelegt. Das obere Blatt wird oben auf die obere Materialführungsschale und gegen die Führungskante gelegt. Ziehen Sie das überlappende Material zu den Andruckrollen, positionieren Sie sie richtig und senken Sie die Rollen ab, um sie zu sichern. Rasten Sie den Keil ein, um zu schweißen.

6.0 Acryl-Überlappungshilfe

Für das Schweißen mit dem Thermoband auf acrylbeschichteten Geweben wurde ein Führungssystem entwickelt, um das Band richtig zu positionieren.

| Schritt 1: Bringen Sie den Bandabroller an der vorderen Schiene auf der Oberseite des Spec an. Positionieren Sie den Dispenser am Ende der Schiene oberhalb der vorderen Bandführung. |  |

|

Schritt 2: Legen Sie eine Rolle Thermoklebeband in den Abroller und führen Sie das Band durch die vordere Bandführung und den unteren Teil des Spec-Gehäuses. |

|

| Schritt 3: Entfernen Sie die obere Materialführungsschale, damit das Band durch die Bandführung an der unteren Materialführung geführt werden kann. Ziehen Sie das Band heraus und legen Sie es über die untere Andruckrolle. Setzen Sie das obere Materialführungsfach wieder ein. |  |

Um acrylbeschichtete Materialien mit dem Thermoklebeband überlappend zu verschweißen, führen Sie das Material von beiden Seiten der Spezifikation ein und legen die Kante des Materials an die Führungen an. Achten Sie darauf, dass das Band in der richtigen Position liegt und nicht eingeengt oder verdreht ist. Positionieren Sie das überlappende Material und Band an den Andruckrollen und senken Sie die Rollen ab, um sie zu sichern. Schalten Sie den Keil ein, um mit dem Schweißen zu beginnen.

7.0 Anleitung zum Säumen

Wenn der Spec Hem Welder im Werk zusammengebaut wird, ist die Oberkantenführung für die jeweils installierte Keilgröße korrekt positioniert. Wenn die Keilgröße geändert wird, muss die Oberkantenführung beim Einbau des neuen Keils angepasst werden.

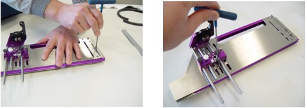

| Schritt 1: Beginnen Sie damit, das gesamte Saumführungssystem von der Spec-Maschine zu entfernen. Entfernen Sie in der Wartungsposition des Keils die Kopfschraube der Führungshalterung mit einem 4 mm Sechskantschlüssel. Ziehen Sie das gesamte Führungssystem vorsichtig heraus und legen Sie es zur Seite, um damit zu arbeiten. |  |

|

| Schritt 2: Lösen Sie die beiden schwarzen Rändelschrauben an der Oberseite der äußeren Führung und schieben Sie die beiden Führungsteile vollständig auseinander. |  |

|

| Schritt 3: Lösen Sie am inneren Saumführungsteil die beiden Klemmschrauben für die Oberkantenführung mit einem 3-mm-Inbusschlüssel. Eine dieser Schrauben befindet sich an der Vorderseite der inneren Saumführung; die andere ist im Einstellblock zwischen den schwarzen und weißen Rändelschrauben versenkt. |  |

|

| Schritt 4: Die innere obere Führungskante ist ein schmaler Metallstreifen, der zwischen den beiden oberen Platten der inneren Saumführungsbaugruppe liegt. Er gleitet auf die Kante der inneren Saumführung zu oder von ihr weg, wenn Sie Kraft auf die vordere Klemmschraube und den Einstellblock gegen eine der beiden Kanten der inneren Saumführung ausüben. |  |

|

|

Schritt 5: Legen Sie ein Lineal zwischen die beiden oberen Platten der inneren Saumführungsbaugruppe, um den Abstand zwischen der inneren Oberkantenführung und der Kante der Platten zu messen. Stimmen Sie dieses Maß mit der Größe des neu zu installierenden Keils ab. Überprüfen Sie dieses Maß an zwei Stellen, um sicherzustellen, dass die innere Oberkantenführung gerade ist. |

|

|

| Schritt 6: Ziehen Sie anschließend die beiden Klemmschrauben fest. Bauen Sie die inneren und äußeren Teile der Saumführung wieder zusammen, setzen Sie die Saumführung vorsichtig wieder in die Spec-Maschine ein und ziehen Sie die Kopfschraube durch die Führungshalterung fest, um die Saumführung an der Spec-Maschine zu sichern. |  |

|

| Schritt 7: Drehen Sie den Keil in die Schweißposition. Lösen Sie die beiden schwarzen Rändelschrauben an der Oberseite des Einstellblocks. Legen Sie eine gerade Kante an die Oberkantenführung an und ziehen Sie sie in Richtung der Andruckrollen heraus. Stellen Sie den inneren Teil der Saumführung so ein, dass die gerade Kante (Oberkantenführung) mit der Innenkante des Keils übereinstimmt. Die Außenkante des Keils sollte mit der Kante des oberen Teils der Saumführung übereinstimmen. Ziehen Sie nach der Einstellung die schwarzen Rändelschrauben wieder an. |

|

|

| Schritt 8: Lösen Sie die schwarzen Rändelschrauben an der Oberseite der äußeren Führung und schieben Sie die äußere Führung bis zum Anschlag in die innere Führung. Ziehen Sie die schwarzen Rändelschrauben wieder fest. |  |

|

|

Schritt 9: Lösen Sie die weiße Rändelschraube am Einstellblock und schieben Sie die Einstellstange der äußeren Führung heraus, bis sie den Einstellblock der äußeren Führung berührt. Ziehen Sie die weiße Rändelschraube wieder an. |

|

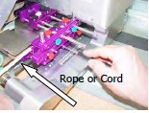

8.0 Saumkordelführung

| Schritt 1: Lösen Sie die beiden roten Rändelschrauben an der Oberseite des Einstellblocks für die äußere Führung sowie die dritte rote Rändelschraube, die sich vorne an der Saumführung unterhalb des unteren Teils der äußeren Führungsbaugruppe befindet. |   |

| Schritt 2: Schauen Sie von der Seite des Spec Welder auf den Einstellblock der äußeren Führung und suchen Sie die Kreuzschlitzschraube zum Einstellen der äußeren Falzführung. Sie befindet sich unter dem mittleren Montageblock der äußeren Führung. |  |

| Schritt 3: Verwenden Sie den Kreuzschlitzschraubendreher, um die äußere Faltenführungskante einzustellen. Die gewünschte Einstellung sollte der Größe des Seils oder der Schnur entsprechen. Drehen Sie im Uhrzeigersinn für ein größeres Seil oder eine größere Schnur. Drehen Sie gegen den Uhrzeigersinn, um ein kleineres Seil oder eine kleinere Kordel einzustellen. Verwenden Sie zum Messen eine Probe des Seils oder der Kordel innerhalb der inneren und äußeren Faltenführung. Berücksichtigen Sie auch den Platz für die Faltung des Materials. Wenn die innere Faltenführungskante richtig positioniert ist, ziehen Sie die drei roten Rändelschrauben fest. |  |

9.0 Taschenführer

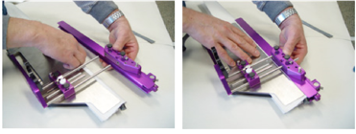

|

Schritt 1: Lösen Sie die beiden schwarzen und roten Rändelschrauben oben auf dem Einstellblock der äußeren Führung sowie die dritte rote Rändelschraube, die sich vorne an der Saumführung unterhalb des unteren Teils der äußeren Führungsbaugruppe befindet (siehe S. 19, Schritt 1). Schritt 2: Schieben Sie die äußere Führung vollständig heraus und ziehen Sie die beiden schwarzen Flügelschrauben wieder fest. |

|

| Schritt 3: Stellen Sie die äußere Falzführungskante der äußeren Führung ein, indem Sie sie in den Einstellblock für die äußere Führung schieben, um eine maximal große Öffnung in der Führungsschale zu schaffen. Ziehen Sie die drei roten Rändelschrauben wieder fest, wenn sie positioniert sind. |  |

|

Schritt 4: Suchen Sie zwei Stellschrauben, die durch zwei Löcher in der Nähe der Innenkante des inneren Saumführungsteils zugänglich sind. Ein Loch befindet sich an der Vorderseite der Saumführung. Das andere Loch befindet sich direkt vor dem Einstellblock der inneren Saumführung. Lösen Sie diese Schrauben mit einem 2-mm-Inbusschlüssel leicht. Schritt 5: Greifen Sie an einem der beiden Enden der Innenkante des oberen Saumführungsabschnitts nach innen und schieben Sie die innere Faltenführung in Richtung der äußeren Führung heraus. Der ausgefahrene Abstand bestimmt die Größe der zu fertigenden Tasche. Ziehen Sie die beiden Stellschrauben wieder an, wenn die innere Falzführung in Position ist. |

|

Um eine Tasche zu schweißen, lösen Sie die beiden schwarzen Rändelschrauben an der Oberseite des Einstellblocks für die äußere Führung und schieben die äußere Führung vollständig heraus. Falten Sie das Material um, um die Taschenform zu erzeugen, und führen Sie die Kante des Materials in die Saumführung und gegen die obere Führungskante ein. Schieben Sie das Material über die Länge der Führung und über die Andruckrollen hinaus. Justieren und positionieren Sie das Material im Schweißbereich, schieben Sie die äußere Führung ein, um das Material zu begrenzen, und ziehen Sie die schwarzen Flügelschrauben wieder an. Positionieren Sie das Material erneut und senken Sie die Andruckrollen zur Sicherung ab. Lassen Sie den Keil einrasten, um mit dem Schweißen zu beginnen. Achten Sie beim Schweißen auf den Materialfluss, der in die Saumführung eintritt, und auf die Kante des Materials, die an der oberen Führungskante anliegt.

10.0 Leitfaden für flache Säume

Um die Schweißung für den flachen Saum einzurichten, wird die Saumführung um einen zusätzlichen Hebelandruckarm ergänzt und auf größere Andruckrollen umgestellt.

|

Schritt 1: Lösen Sie die beiden schwarzen und roten Rändelschrauben oben auf dem Einstellblock der äußeren Führung sowie die dritte rote Rändelschraube, die sich vorne an der Saumführung unterhalb des unteren Teils der äußeren Führungsbaugruppe befindet (siehe S. 19, Schritt 1). |

|

|

Schritt 2: Schieben Sie die äußere Führung etwas heraus und ziehen Sie die schwarzen Rändelschrauben wieder fest. |

|

| Schritt 3: Suchen Sie die beiden Dübel an der Innenkante des mittleren Einstellblocks der äußeren Führung. Befestigen Sie den Hebeldruckarm an diesen Dübeln und achten Sie darauf, dass eine Stufe von der äußeren Führung zum Hebeldruckarm vorhanden ist. Verwenden Sie die mitgelieferte Schraube zur Befestigung |  |

|

Schritt 4: Tauschen Sie die Andruckrollen aus, indem Sie die Schraube und die Unterlegscheibe von der Achswelle entfernen, die vorhandene Rolle abziehen und die größere Rolle mit derselben Schraube und Unterlegscheibe einbauen. Achten Sie darauf, dass der Sicherungsstift auf der Achswelle in der Rolle sitzt. |

|

|

Schritt 5: Hinweis: Verwenden Sie einen 4-mm-Sechskantschlüssel, um die Einstellschraube für die Saumführung zu lösen, damit zwischen dem Hebeldruckarm und den Andruckrollen Platz ist. Schieben Sie die Saumführung ganz nach vorne in den Einstellschlitz und ziehen Sie die Kopfschraube wieder fest. |

|

|

Schritt 6: Lösen Sie die beiden schwarzen Rändelschrauben an der Oberseite des Einstellblocks für die äußere Führung, schieben Sie die äußere Führung bis zum Anschlag in Richtung des inneren Führungsteils und ziehen Sie die Rändelschrauben wieder fest. |

|

|

Schritt 7: Suchen Sie die Einstellschraube der äußeren Falzführung (siehe Seite 20, Abbildung 2). Drehen Sie die Schraube mit einem Kreuzschlitzschraubendreher gegen den Uhrzeigersinn, um die innere Falzführungskante vollständig nach außen zu verstellen, bis die Bewegung stoppt. Dadurch sollte die äußere Falzführungskante an der inneren Falzführungskante anliegen. Ziehen Sie dann die drei roten Rändelschrauben fest. |

|

|

Schritt 8: Hinweis: Wenn der Keil in die Schweißposition gedreht wird, sollte testweise Druck von der Seite des Keils gegen den Druckarm des Hebels ausgeübt werden, um den Arm leicht einzudrücken. Dieser Druck ist wichtig für das Schmelzen des Thermoplasts um den Falz herum, um einen flachen Saum zu erhalten. |

|

Um den flachen Saum zu schweißen, lösen Sie die beiden schwarzen Rändelschrauben an der Oberseite des Einstellblocks der äußeren Führung und schieben die äußere Führung etwas heraus. Falten Sie das Material um und führen Sie die Kante des Materials in die Saumführung und gegen die obere Führungskante ein. Schieben Sie das Material über die Länge der Führung und über die Andruckrollen hinaus. Justieren und positionieren Sie das Material im Schweißbereich, schieben Sie die äußere Führung ein, um das Material zu begrenzen, und ziehen Sie die schwarzen Flügelschrauben wieder an. Positionieren Sie das Material erneut und senken Sie die Andruckrollen ab, um es zu sichern. Schalten Sie den Keil ein, um mit dem Schweißen zu beginnen. Achten Sie beim Schweißen auf den Materialfluss, der in die Saumführung eintritt, und auf die Kante des Materials, die an der oberen Führungskante anliegt.

11.0 Leitfaden für den Acrylsaum

Für das Schweißen mit dem Thermischen Klebeband auf acrylbeschichteten Materialien wurde ein Führungssystem entwickelt, um das Band richtig zu positionieren.

|

Schritt 1: Bringen Sie den Klebebandabroller an der vorderen Schiene auf der Oberseite des Spec-Motorkastens an. Positionieren Sie den Dispenser am Ende der Schiene oberhalb der vorderen Bandführung Schritt 2: Legen Sie eine Rolle Thermoklebeband in den Abroller und stellen Sie den Abroller gegebenenfalls so ein, dass das Band den Druckeinstellknopf passiert. |

|

|

Schritt 3: Führen Sie das Band durch den kurzen Teil der Bandführung, drehen Sie es dann im rechten Winkel und führen Sie es über die gesamte Länge des Bandführungsweges in der Saumführungseinheit. |

|

|

Schritt 4: Wenn das Band am Ende der Führung erscheint, ziehen Sie das Band über die Unterdruckrolle hinaus. |

|

Um acrylbeschichtete Materialien mit dem Thermoband zu verschweißen, fahren Sie an dieser Stelle mit den vorherigen Anweisungen zur Ausführung der drei Saumschweißarten fort

12.0 Keder-Führer

Wenn die Spec Keder-Maschine im Werk zusammengebaut wird, sind die obere und untere Kantenführung korrekt für die Breite des Materials und der PVC-Schnur positioniert, die mit der Maschine bestellt werden. Bei einem Wechsel zu einem Material mit einer anderen Breite, einer anderen PVC-Schnur und/oder einem anderen Kedertyp (einfach oder doppelt gefaltet) müssen die oberen und unteren Kantenführungen angepasst werden. Zum Einstellen:

|

Schritt 1: Beginnen Sie damit, das gesamte Kederführungssystem von der Spec-Maschine zu entfernen. Entfernen Sie die beiden Kreuzschlitzschrauben an der Führungshalterung und an der Seite der Maschine, während sich der Keil in der Wartungsposition befindet. Ziehen Sie das gesamte Führungssystem vorsichtig heraus, entfernen Sie es und legen Sie es zur Bearbeitung beiseite. |

|

|

Schritt 2: Lösen Sie die beiden schwarzen Rändelschrauben an der Oberseite der äußeren Kabelkanalführung und schieben Sie die beiden Führungsteile vollständig auseinander. |

|

|

Schritt 3: Lösen Sie am inneren Kederführungsteil die beiden Klemmschrauben für die Oberkantenführung mit einem 3-mm-Inbusschlüssel. Eine dieser Schrauben befindet sich in der Nähe der Vorderseite der Führung, die andere direkt vor dem Einstellblock. |

|

|

Schritt 4: Lösen Sie nach dem gleichen Verfahren wie in Schritt 3 die beiden Klemmschrauben direkt hinter den in Schritt 3 gelösten Schrauben. Dadurch wird die untere Kantenführung gelockert. Eine dieser Schrauben ist im Einstellblock zwischen der schwarzen und der weißen Rändelschraube versenkt. |

|

|

Schritt 5: Die innere obere Führungskante ist ein schmaler Metallstreifen, der zwischen den beiden oberen Platten der inneren Kederführungsbaugruppe liegt. Er gleitet auf die Kederführung zu oder von ihr weg, wenn Sie Kraft auf die vorderen Klemmschrauben ausüben und in beide Richtungen gegen eine Kante der inneren Kederführung drücken oder ziehen. |

|

|

Schritt 6: Legen Sie bei einem Keder mit doppelter Klappe ein Muster in der richtigen Breite des Materials sowie eine PVC-Schnur mit dem richtigen Durchmesser ein. Stellen Sie die innere obere Führungskante so ein, dass sie die obere Kante des Materials berührt. Schieben Sie die untere Führung an die obere Führung heran und prüfen Sie, ob die untere Kante des Materials die untere Führung berührt. |

|

|

Schritt 7: Wenn Sie fertig sind, halten Sie sowohl das Material als auch die Schnur in Position, während Sie die beiden Sätze von Klemmschrauben anziehen. |

|

|

Schritt 8: Schieben Sie bei einem Keder mit einer Klappe die obere Materialführungskante ganz nach vorne. Messen Sie bei Bedarf mit einem Lineal den Abstand zwischen der oberen Materialführungskante und der Kante des inneren Kederführungsabschnitts. Dieser Abstand sollte etwa 10 mm betragen. Ziehen Sie anschließend die beiden Klemmkopfschrauben fest. |

|

|

Schritt 9 : Legen Sie, wie bei der in Schritt 6 beschriebenen Doppelklappe, ein Muster in der richtigen Breite des Materials und des richtigen Durchmessers der PVC-Schnur ein, die vervollständigt werden soll. Legen Sie die obere Kante des Materials gegen die in Schritt 8 fertiggestellte obere Materialführungskante. Schieben Sie die untere Materialführung nach oben gegen die untere Kante des Materials. Ziehen Sie anschließend die Klemmschrauben der unteren Materialführung an.

|

|

|

Schritt 10: Setzen Sie die inneren und äußeren Teile des Kederführungssystems wieder zusammen und ziehen Sie die schwarzen Rändelschrauben zur Sicherung an. |

Doppelklappen-Keder

Keder mit einer Klappe

|

|

Schritt 11: Setzen Sie die Saumführung vorsichtig wieder in die Spec-Maschine ein, richten Sie die Passstifte richtig aus und setzen Sie die Kreuzschlitzschrauben durch die Führungshalterung wieder ein und ziehen Sie sie fest, um das Kederführungssystem an der Spec-Maschine zu sichern.

|

|

|

Schritt 12: Drehen Sie den Keil in die Schweißposition. Lösen Sie die beiden schwarzen Rändelschrauben an der Oberseite des Einstellblocks. Legen Sie ein Lineal an die Seite des Keils und schieben Sie das innere Kederführungsteil heraus, so dass es mit dem Lineal übereinstimmt. Ziehen Sie die schwarzen Rändelschrauben wieder an, wenn die Position erreicht ist.

|

|

|

Schritt 13: Prüfen Sie, ob sich der Keil sauber von der Schweißposition in die Verstauposition und zurück bewegt. Wenn er innerhalb des inneren Kederführungsabschnitts kratzt, lösen Sie die beiden Stellschrauben an der Seite des Einstellblocks und verwenden Sie einen Kreuzschlitzschraubendreher an der Schraube innerhalb des Einstellblocks, um den Führungsabschnitt anzuheben oder abzusenken |

|

|

Schritt 14: Überprüfen Sie die Ausrichtung des äußeren Kederführungsteils. Wenn sie zum inneren Teil zentriert werden muss, lösen Sie die beiden Stellschrauben an der Seite des Führungsmontageblocks und verwenden Sie einen Kreuzschlitzschraubendreher an der Schraube im Montageblock, um die äußere Führung anzuheben oder abzusenken.

|

|

13.0 Keder-Rahmen

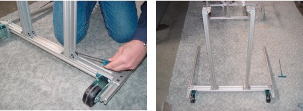

Ein spezieller Rahmen wurde entwickelt, um die Spec Keder Maschine zu halten und das PVC-Material und die Schnur zu liefern. Dieser Rahmen wird teilweise demontiert geliefert und muss vervollständigt werden. Abhängig von der Versandkonfiguration kann der Rahmen in einer der verschiedenen Unterteilungen unten abgebildet sein. Suchen Sie die entsprechende Unterteilung Ihrer Lieferung unten und vervollständigen Sie die erforderliche Montage.

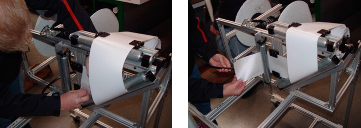

|

Schritt 1: Entnehmen Sie den Rahmen aus dem/den Verpackungskarton(en) und legen Sie die verschiedenen Abschnitte auf dem Boden aus. Es ist möglich, 2, 3 oder 4 verschiedene Abschnitte zu haben. |

|

|

Schritt 2: Die erste Montage kann die Montage der unteren Basisstützen am vorderen Bein und der Rollenstütze sein. Setzen Sie die Stützteile in die Winkelverbindung und ziehen Sie die Schrauben fest. Das fertige Gerät sollte wie auf dem Bild unten aussehen. |

|

|

Schritt 3: Legen Sie das fertige vordere Stützteil auf die Seite und positionieren Sie das Materialausgabeteil des Rahmens auf ähnliche Weise. Die Beine sollten nach oben und in die am Materialausgabeteil angebrachten Halterungen passen. Ziehen Sie die Schrauben an beiden Beinen fest. |

|

|

Schritt 4: Stellen Sie das fertige Vorderteil des Gerüsts aufrecht mit den Rollen auf den Boden. Richten Sie den Maschinenträger des Rahmens auf seinen Rollen auf. Die beiden Teile können nun zusammengefügt werden. Ziehen Sie alle Schrauben der beiden Teile fest. |

|

|

Schritt 5 : Als fertige Baugruppe sollte der Rahmen des Keder-Liefersystems wie in der Abbildung unten aussehen.

|

|

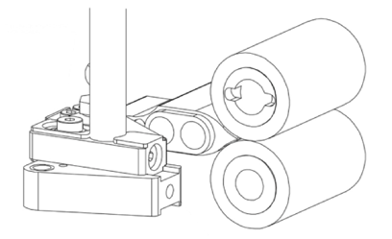

13.1 Kedermaterial und Schnüre einrichten

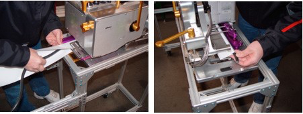

|

Schritt 1: Schieben Sie die PVC-Schnurspule durch die längere der beiden Rollenwellen, die sich am Ende des Rahmens für das Verteilungssystem befinden. Positionieren Sie die Spule richtig auf der Welle und befestigen Sie sie mit den Endklemmen. Die Schnur sollte nun durch das Loch gefädelt und in Richtung der Spec Keder Maschine ausgezogen werden. Führen Sie das gleiche Verfahren für die Installation der Materialrolle durch |

|

|

Schritt 2: Führen Sie das Material durch die oberen Halteblöcke und über die horizontale Rolle. Justieren Sie die Halteblöcke, falls erforderlich, um das Material zu sichern und zu führen. Wenden Sie das Material um die diagonale Walze und führen Sie es durch die unteren Halteblöcke. Stellen Sie die unteren Halteblöcke bei Bedarf erneut ein. Führen Sie das Material schließlich um die vertikale Walze und fahren Sie es in Richtung der Spec Keder Maschine aus. |

|

|

Schritt 3: Falten Sie das Material und beginnen Sie, die untere Falte in die untere Führungsöffnung des Kederführungssystems einzuführen. Falten Sie den oberen Teil des Materials um und führen Sie diesen in die obere Führungsöffnung des Kederführungssystems ein. Schieben Sie das Material vorsichtig durch das Führungssystem, bis es sich außerhalb des Schweißbereichs befindet. |

|

|

Schritt 4: Führen Sie die Schnur durch die Materialfalte und gleiten Sie durch das Kederführungssystem. Führen Sie das Ende der Schnur an der Schweißstelle aus dem Material heraus. |

|

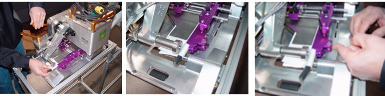

|

Schritt 5: Drücken Sie den Hebel mit Gewinde an der Seite des äußeren Führungsteils nach innen, um den Druckhebelarm zu lösen. Schieben Sie die äußere Führung vorsichtig in Richtung des inneren Führungsteils und positionieren Sie das Material und die Schnur korrekt innerhalb des Führungssystems. Ziehen Sie die beiden schwarzen Rändelschrauben an der äußeren Führung fest, wenn Sie fertig sind. |

|

|

Schritt 6: Positionieren Sie das Material und die Schnur erneut innerhalb des Kederführungssystems und klemmen Sie das Material fest um die Schnur. Senken Sie den Hebel für die Andruckrollen, so dass ein fester Sitz zwischen dem um die Schnur gewickelten Material erreicht wird. Ziehen Sie den mit einem Gewinde versehenen Hebel gegen den Uhrzeigersinn, um den Druckhebelarm nach außen zu bewegen und ihn gegen die Faltung von Material und Schnur zu arretieren. |

|

|

Schritt 7 : Die folgenden Bilder zeigen den Aufbau des Materials aus verschiedenen Blickwinkeln. |

|

|

Schritt 8: Wenn das Material, die Schnur, das Kederführungssystem und die richtige Temperatur, Geschwindigkeit und der Druck des Spec Welder richtig positioniert sind, schwenken Sie den Keilhebelarm ein, um mehrere Teststreifen mit geschweißtem Keder herzustellen. Passen Sie alle oder einzelne Segmente der Materialeinstellung an, um Änderungen für eine reibungslose Kederausgabe vorzunehmen. |

|

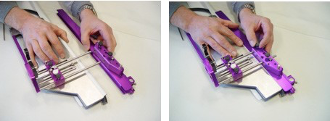

14.0 Material-Einstellung

Das Material sollte so flach wie möglich ausgelegt werden, entweder auf dem Boden oder auf einem Tisch, je nachdem, wie Sie Ihren Arbeitsbereich eingerichtet haben. Bei den meisten Materialien und insbesondere bei dünneren Waren ist es vorzuziehen, die Falten herauszuziehen oder stramm zu ziehen. Die Verwendung von Blechen in oder neben der Maschine auf dem Tisch ermöglicht die Verwendung von Magneten, um das Material zu positionieren und zu halten. Es ist eine gute Praxis, das Material stramm zu ziehen.

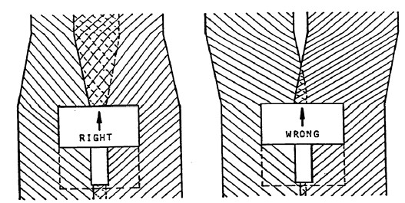

Bei Überlappschweißungen muss das Material immer mehr als die endgültige Schweißbreite überlappen. Beispiel: Bei einer Schweißbreite von 1 1/2" überlappen Sie das Ende des Materials oder fahren Sie 2 bis 2 1/2". Die Maschine schiebt das Material bis zur gewünschten Überlappung. Wenn das Material nicht überlappt oder nicht richtig positioniert ist, kann die Maschine die gewünschte Überlappungsnaht nicht herstellen. Siehe Beispiel unten.

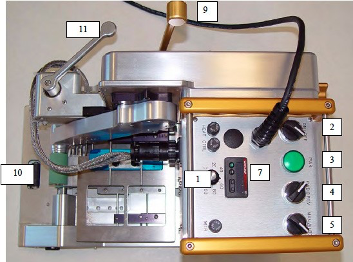

15.0 Betriebsanleitung

- Schalten Sie den Netzschalter #2 ein. Die grüne Netzleuchte Nr. 3 leuchtet mit einer Verzögerung von einer Sekunde auf. Das grüne Licht leuchtet weiter und zeigt an, dass die Heizgeräte mit Strom versorgt werden.

- Der Temperaturregler Nr. 7 schaltet sich mit einer Verzögerung von 1 bis 2 Sekunden ein, nachdem die grüne Betriebsanzeige leuchtet. Die Einheiten sind werksseitig in Celsius eingestellt. Drücken Sie die Auf- oder Abwärtstaste, bis Sie die gewünschte Temperatur erreicht haben. Die Aufheizzeit beträgt nur ein bis zwei Minuten. Stellen Sie die Temperatur nicht über 510 Grad Celsius ein. Für Probeschweißungen stellen Sie den Regler auf 400 Grad Celsius ein.

- Stellen Sie den For/Rev-Schalter Nr. 4 auf Vorwärts. Dies zeigt die Bewegungsrichtung der Maschine und des Antriebs/der Andruckrolle an.

- Stellen Sie den Man/Auto-Schalter Nr. 5 auf die Position Auto. Dadurch werden die Antriebs- und Andruckrollen aktiviert, wenn der Keil in die Schweißposition gebracht wird.

- Schwenken Sie die Antriebsradbaugruppe #10 unter die untere Andruckrolle. Dadurch wird die Maschine automatisch bewegt. Wenn die Antriebsradbaugruppe herausgenommen ist, kann die Maschine im stationären Modus verwendet werden.

- #Nr. 1 ist der Geschwindigkeitsregler. Sie ist von 0-30 Fuß pro Minute einstellbar. Die normale Einstellung liegt im Bereich von 30 bis 60 %, für 12-30 mil Waren.

- Legen Sie das Material mit den richtigen Führungen in die Maschine ein und schließen Sie den Druckradgriff Nr. 9.

- Schwenken Sie den Keilbetätigungsgriff #11 in Richtung der Maschine. Dadurch wird automatisch die Vorwärtsbewegung des Spec gestartet und der Keil wird mit dem Material in Eingriff gebracht.

- Stellen Sie die Geschwindigkeit so lange nach oben oder unten ein, bis Sie sich vergewissern können, dass Sie eine gute Schweißnaht erhalten.

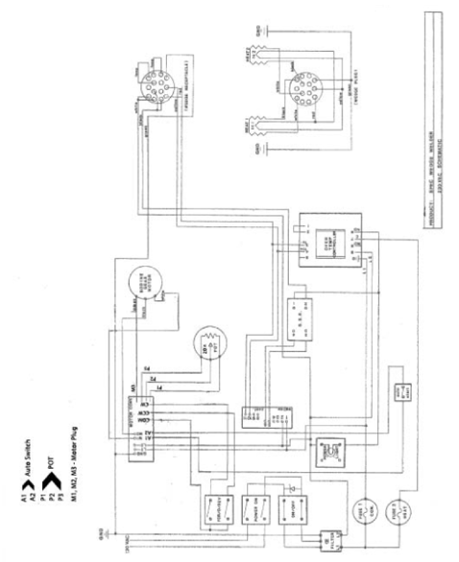

16.0 Motorsteuerungen

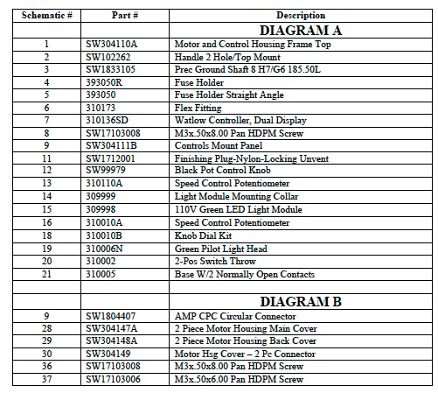

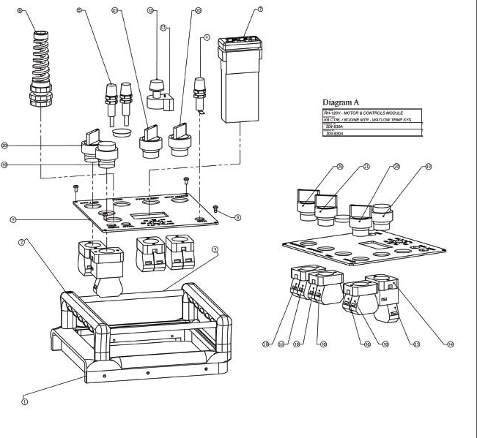

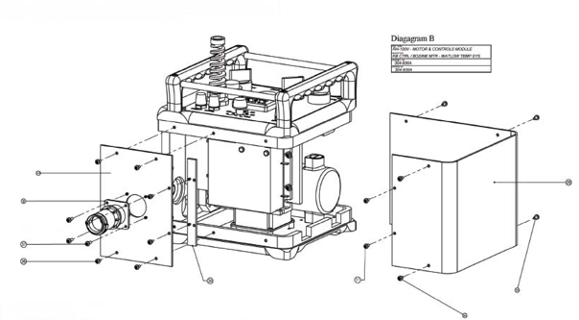

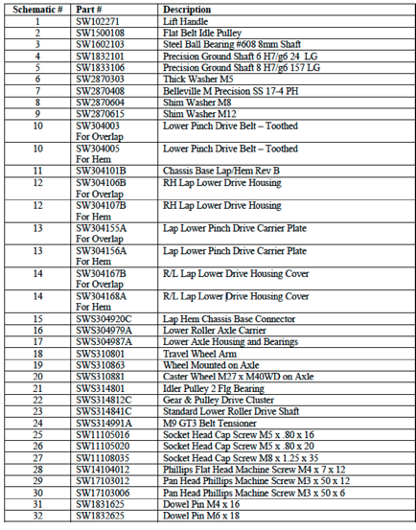

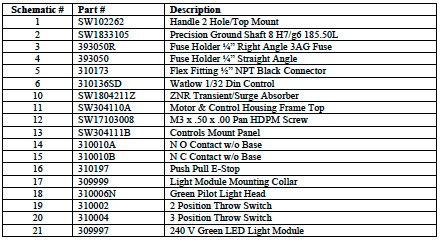

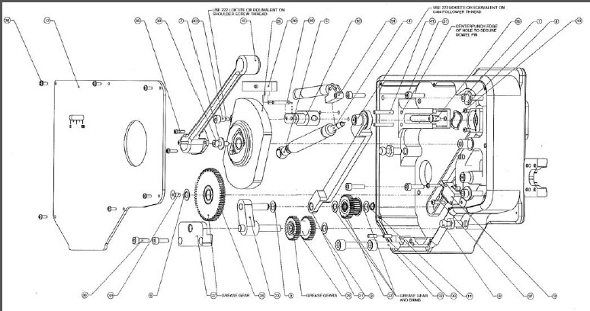

16.1 RH-120v-Motor und Steuermodul - Diagramm A und B

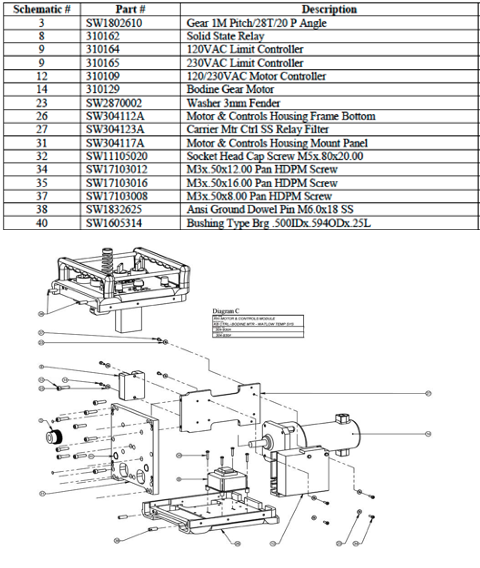

16.2 RH-120v-Motor und Steuermodul - Diagramm C

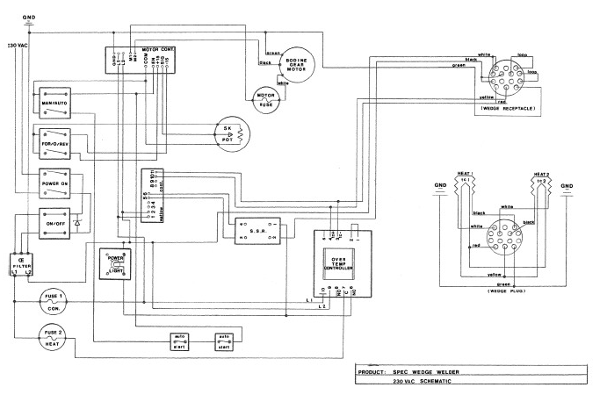

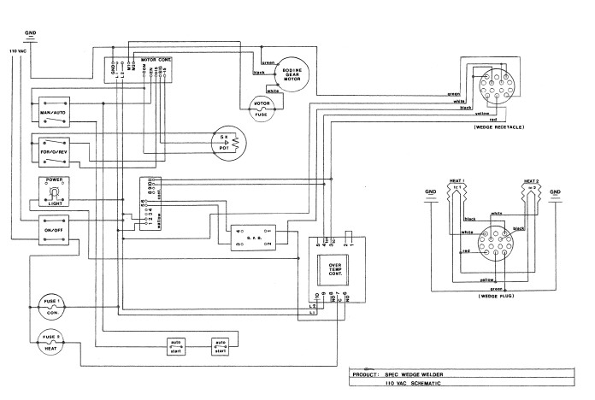

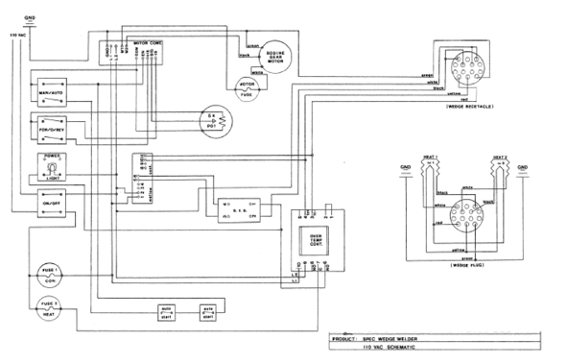

17.0 Schematische Darstellung

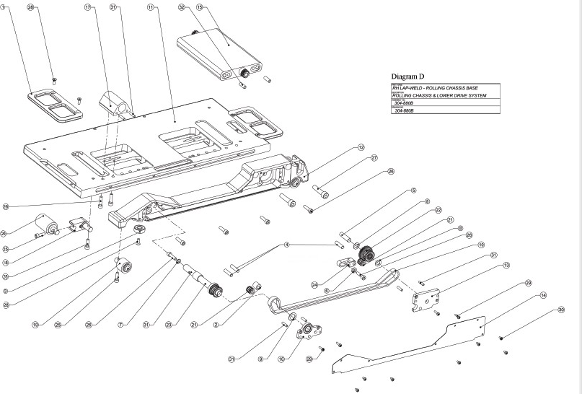

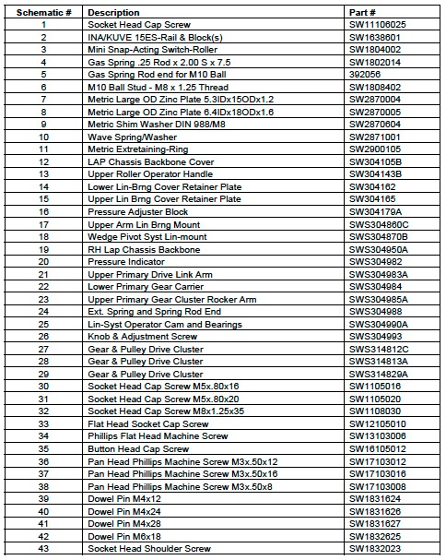

17.1 RH Lap Weld Rolling Chassis Base-Diagramm D

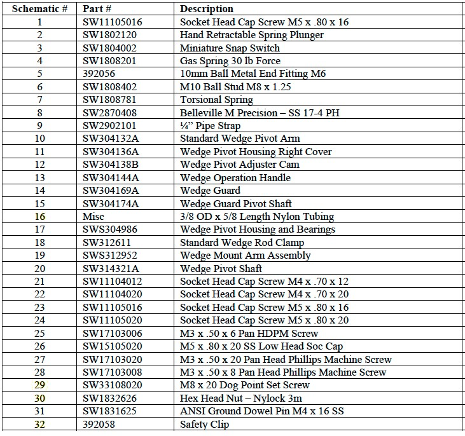

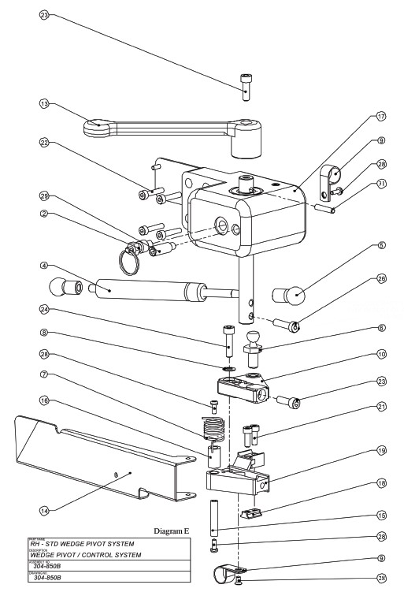

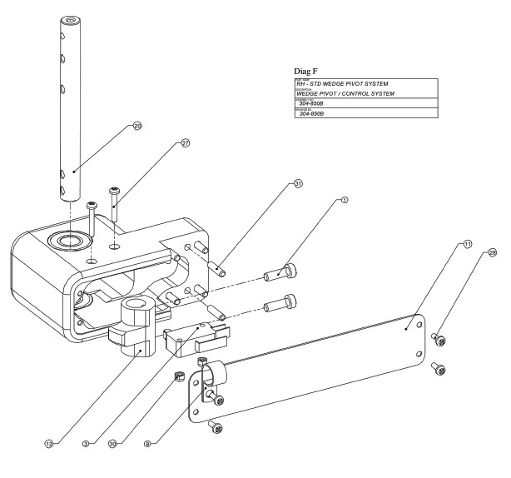

17.2 Keilzapfengehäuse - Diagramm E&F

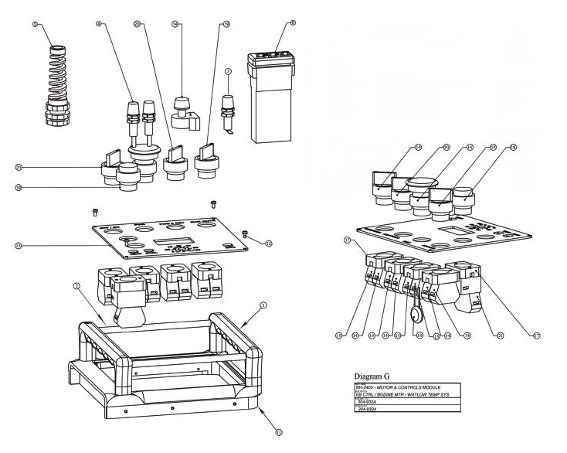

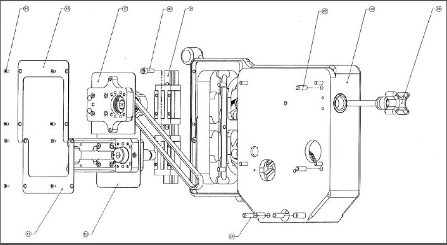

17.3 RH-240V Motor & Steuerungen Moduline-Diagramm G

17.4 Chassis-Backbone und Steuerung

18.0 Stromlaufplan

18.1 110V

18.2 220V