Version 3.0

Aktualisierung: 2/14/2025

Diese Bedienungsanleitung ist als Leitfaden für den Betrieb des T300 Extreme Seam-Schweißgeräts gedacht. Um eine optimale Leistung Ihres Schweißgeräts zu gewährleisten, befolgen Sie bitte die Empfehlungen und Spezifikationen genau.

Inhaltsübersicht

- Kapitel 1: Bestimmungsgemäße Verwendung

- Kapitel 2: Erläuterung der Warnhinweise

- Kapitel 3: Elektrische und lufttechnische Anforderungen

- Kapitel 4: Grundsätze der Heißsiegelung

- Kapitel 5: Definition von Kontrollen

- Kapitel 6: Empfohlene Ersatzteile

- Kapitel 7: Maschinenspezifikationen

- Kapitel 8: Wartung

- Kapitel 9: Beförderungsspezifikationen und Lagerung

- Kapitel 10: Technische Anforderungen

- Kapitel 11: Zusätzliche Maschinendokumente

Für weitere technische Informationen zu diesem Gerät rufen Sie unser Resolution Center unter 1-855-888-WELD an oder senden Sie eine E-Mail an service@weldmaster.com.

T-300 Heissluft- und Heisskeilgewebeschweissmaschine.

1.0 Verwendungszweck

Die T300 ist eine Rotations-Heißkeil-Schweißmaschine, die für das Heißsiegeln von schweißbaren Thermokunststoffen wie z.B.:

- Vinyl (PVC)-laminierte und beschichtete Gewebe

- Vinyl (PVC)- und Polyurethan (PU)-Folien

- Polyurethan (PU) und Polypropylen (PP) beschichtetes Gewebe

- Polyethylen (PE)

- Folien und Gewebe aus thermoplastischem Gummi (TPR)

- Vliesstoff aus Polyester und Polypropylen

- Verschiedene Fixierbänder

- Schweißbares Gurtband

- Starre stranggepresste Produkte

Der Hersteller ist damit nicht einverstanden:

- Andere Verwendungszwecke für diese Maschinen.

- Das Entfernen von Schutzvorrichtungen während des Betriebs.

- Unbefugte Veränderung der Maschinen.

- Verwendung von Ersatzteilen, die nicht vom Hersteller zugelassen sind.

Nur ein ordnungsgemäß geschulter Techniker darf routinemäßige Wartungsarbeiten durchführen oderReparaturen an den Maschinen.

Nur ein ordnungsgemäß geschulter Techniker darf routinemäßige Wartungsarbeiten durchführen oderReparaturen an den Maschinen.

HINWEIS: Der Hersteller haftet nicht für Schäden oder Verletzungen, die durch eine unsachgemäße Verwendung dieses Geräts entstehen.

2.0 Erläuterung der Warnhinweise

Auf dem Miller Weldmaster T300 befinden sich verschiedene Warnsymbole. Die Symbole sollen den Bediener auf potenziell gefährliche Bereiche an der Maschine hinweisen. Machen Sie sich mit der Platzierung und Bedeutung der Symbole vertraut.

Vorsicht! Heiß

Das Symbol "Vorsicht: Heiß" ist auf einem Schutzgitter in der Nähe heißer Oberflächen angebracht.

Gefahr: Quetschstellen

Das Symbol "Gefahr: Einklemmstellen" befindet sich in der Nähe möglicher Einklemmstellen. Halten Sie bei laufender Maschine keine Körperteile in die Nähe dieser Bereiche der Maschine.

Vorsicht! Gerät ausstecken

Der Aufkleber "Vorsicht: Maschine ausstecken" befindet sich in der Nähe der Öffnung des Gehäuses und aller Zugangsklappen. Um einen Stromschlag zu vermeiden, sollte die Maschine immer vom Stromnetz getrennt werden, bevor die Schranktür geöffnet wird.

Warnung: Hände frei halten

Der Aufkleber "Warnung: Keep Hands Clear" befindet sich auf der Heizungsbaugruppe. Um Quetschungen oder Verbrennungen zu vermeiden, achten Sie immer darauf, wo Sie Ihre Hände haben.

Warnung: Luft mit hoher Temperatur

Der Aufkleber "Warnung: Hohe Lufttemperatur" ist auf der Heizungsbaugruppe angebracht.

Vorsicht! Elektrizität

Der Aufkleber "Vorsicht: Elektrizität" wird in der Nähe von Bereichen angebracht, in denen sich elektrische Geräte befinden.

3.0 Elektrische und lufttechnische Anforderungen

Warnung! Der Anschluss an die Stromversorgung darf nur von einem qualifizierten Elektriker vorgenommen werden.

Vorbereitung - Weltmacht

-

Vergewissern Sie sich, dass die Stromversorgung auf 230 V, 25 A, 50/60 Hz oder 400 V, 16 A, 50/60 Hz eingestellt ist und dass die Druckversorgung bis zu 8,3 bar (120 psi) beträgt, wenn die Maschine in Betrieb ist.

-

Vergewissern Sie sich, dass die Spannung und der Strom für die Maschine geeignet sind und den oben genannten Spezifikationen entsprechen.

-

Ein geeigneter Erdungsanschluss muss an der Erdungsklemme der Maschine angebracht werden.

-

Vergewissern Sie sich vor dem Betrieb der Maschine, dass die Umgebung der Maschine frei von brennbaren Abfällen ist. Nur befugte Personen sollten sich während des Betriebs in der Nähe der Maschine aufhalten.

-

Im Falle eines Notfalls drücken Sie die Not-Aus-Taste.

Elektrische Versorgung

Aufgrund der Vielzahl der verfügbaren Steckdosen wird das Kabel nicht mit einem Stecker geliefert. Es wird empfohlen, dass Ihr Elektriker einen Stecker installiert, der mit Ihrem Steckdosentyp vergleichbar ist. Sie können Ihr Netzkabel auch fest mit Ihrem Netzteil verdrahten. Es wird empfohlen, dass Ihr Elektriker eine Anschlussdose mit einem EIN/AUS-Schalter verwendet. Für das Miller Weldmaster T300 ist eine der folgenden elektrischen Voraussetzungen erforderlich:

- 25 Ampere - einphasig - 230 Volt

- 16 Ampere - einphasig - 400 Volt

Shop Luftversorgung

Die Miller Weldmaster T300 enthält ein Ventil für die Luftzufuhr in der Werkstatt, das einen schnellen Anschluss und eine schnelle Trennung von der Werkstattluftversorgung ermöglicht. Aufgrund der vielen verschiedenen Arten von Luftleitungsanschlüssen ist ein männlicher Schnellanschluss nicht im Lieferumfang enthalten. Sie müssen einen männlichen Schnellanschluss mit einem ¼ Zoll NPT (National Pipe Thread) wählen, der zu Ihrem weiblichen Schnellanschluss passt. Die Miller Weldmaster T300 benötigt die folgenden Anforderungen an die Werkstattluft:

- Mindestens 5 cfm bei 120 psi

- Nicht mehr als 140 Liter/min bei 8,3 Bar

- Ein Inline-Wasser- und Schmutzabscheider

4.0 Grundsätze der Heißsiegelung

Wärme

Heißluft-Heizsystem

Die für den Schweißvorgang erforderliche Wärme wird elektrisch durch ein Heizelement im Heizelementgehäuse erzeugt. Der interne Luftkompressor pumpt Luft über das Heizelement und leitet die Wärme durch die Heißluftdüse, wodurch die Wärme auf das zu schweißende Material übertragen wird. Die Temperatur der Heißluft reicht von 25 bis 730 Grad Celsius (100 bis 1350 Grad Fahrenheit).

Heizkeil-Heizsystem

Das Heizsystem des Heizkeils verwendet vier Heizpatronen, um den Heizkeil elektrisch zu beheizen. Die Temperatur des Heizkeils reicht von 25 bis 490 Grad Celsius (100 bis 915 Grad Fahrenheit).

Geschwindigkeit

Die Geschwindigkeit der Schweißrollen bestimmt die Zeit, in der die Hitze auf das zu schweißende Material einwirkt. Je langsamer die Geschwindigkeit eingestellt ist, desto stärker wird das Material erhitzt. Je schneller die Geschwindigkeitseinstellung, desto weniger wird das Material erwärmt. Um eine optimale Schweißnaht zu erzielen, sollte das Material nur minimal erwärmt werden, aber dennoch eine vollständige Schweißnaht ergeben. Zu viel Hitze führt zu einer Verformung des Materials, während zu wenig Hitze das Material am Schweißen hindert.

Druck

Der Druck der Schweißrolle ist der letzte Schritt bei der Herstellung einer Schweißnaht. Der Druck der Schweißrolle presst das erhitzte Material zusammen und schließt den Schweißvorgang ab.

Zusammenfassung

Beim Heißsiegeln sorgt die richtige Kombination aus Hitze, Geschwindigkeit und Druck für eine einwandfreie Schweißnaht.

5.0 Definition von Steuerelementen

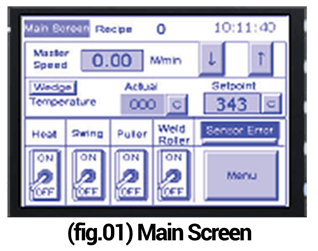

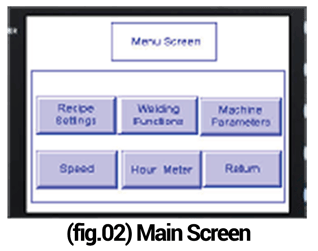

Hauptbildschirm - HMI-Bedienung

Rezeptur-Nummer: Diesist eine bestimmte Kombination von Hitze- und Geschwindigkeitsparametern, die zum Schweißen verschiedener Stoffarten verwendet wird. Hier wird angezeigt, welches Rezept Sie gerade auf der Maschine verwenden. 0 - 24 Verfügbare Rezepteinstellungen. Um die Rezeptur zu ändern, muss der Ein-/Ausschalter für die Heizung ausgeschaltet sein.

Maschinengeschwindigkeit: Dies ist die Geschwindigkeit der Schweißrolle. Die Geschwindigkeit kann durch Drücken der Auf- oder Abwärtspfeile eingestellt werden. Jeder Druck auf die Taste erhöht oder verringert die Geschwindigkeit um 0,01 m/min. Wenn Sie die Tasten 1 Sekunde lang gedrückt halten, erhöht oder verringert sich die Geschwindigkeit um 0,1 m/min.

Tatsächliche Temperatur: Hier wird angegeben, wie heiß das Gerät derzeit ist.

Temperatur-Sollwert: Dies ist die Temperatur, die das Gerät zum Schweißen Ihrer Thermoplaste haben soll.

Heizungsschalter: Hiermit wird der Temperaturregler ein- und ausgeschaltet.

Taste Heat Swing: Schaltet die Heizschwinge EIN/AUS. Der Schwenkarm schwingt nicht ein, wenn dies auf OFF gestellt ist.

Puller-Schalter: Schaltet den Out Board Puller EIN/AUS. Der Abzieher bleibt in der oberen Position und dreht sich nicht, wenn er ausgeschaltet ist.

Menübildschirm - Schweißfunktionen

Dieser Bildschirm (Abb.03) dient zur Einstellung der prozentualen Geschwindigkeit der Oberwalze und der Abzugswalze. Wenn alle Walzen synchronisiert sind, zeigt die Geschwindigkeit 100,0 % an. Passen Sie die Prozentsätze an, um die Geschwindigkeiten der einzelnen Walzen zu ändern. Die tatsächliche Geschwindigkeit der Walze kann auf dem Bildschirm "Maschinengeschwindigkeit" überprüft werden.

Auto-Rücklauf: Stellt die Rücklaufgeschwindigkeit der Walzen ein, wenn die Maschine das Schweißen beendet. Diese Funktion dient dazu, Schweißfehler zu minimieren und ein perfektes Produkt herzustellen. Die AUF- und AB-Pfeile erhöhen und verringern die Rücklaufgeschwindigkeit.

EIN/AUS-Schalter: Die Schalter Drive FWD/REV, Drive System ON/OFF und Foot Pedal Override ON/OFF dienen zum Ein- und Ausschalten der Funktionen.

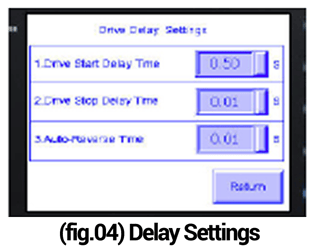

Verzögerungseinstellungen: Diese werden verwendet, um Lücken in der Naht zu beseitigen.

Antriebsstart-Verzögerungszeit: Sobald das Fußpedal betätigt wird, verzögert die Startverzögerungszeit die Drehung der Schweißrollen, bis der eingestellte Punkt erreicht ist. Die Antriebsstartverzögerung wird vom Bediener auf die gewünschte Einstellung eingestellt.

Antriebsstopp-Verzögerungszeit: Sobald das Fußpedal losgelassen wird, drehen sich die Schweißrollen weiter, bis die Rollenstopp-Verzögerungszeit den eingestellten Punkt erreicht hat. Die Rollenstopp-Verzögerungszeit wird vom Bediener auf die gewünschte Einstellung eingestellt.

Auto-Reverse-Zeit: Sobald das Fußpedal losgelassen wird, drehen sich die Schweißrollen rückwärts, bis die Rollenstopp-Verzögerungszeit den eingestellten Wert erreicht hat und die Auto-Reverse-Zeit den eingestellten Wert erreicht hat. Die Auto-Reverse-Zeit wird vom Bediener auf die gewünschte Einstellung eingestellt.

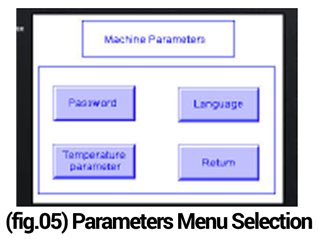

Parameter Menüauswahl: Wenn diese Taste gedrückt wird, muss ein Passwort eingegeben werden. Das ursprüngliche Passwort lautet 12345678.

Sprache: Wählen Sie die Sprache je nach Bedarf.

Passwort ändern: Der Administrator des Geräts kann das achtstellige Kennwort des Geräts ändern.

Temperatur-Parameter: Zur Einstellung des PID-Wertes (Proportional-Integral-Derivative).

- KP = Proportionalitätsfaktor

- TI = Integralzeit

- TD = Rate Zeit

Hi-Temp Limit: Maximale Heiztemperatur des Geräts. Sobald die tatsächliche Temperatur diesen Grenzwert überschreitet, stoppt das Gerät automatisch den Heizvorgang.

Über-Temperatur-Alarm: Wenn die tatsächliche Temperatur höher ist als die Übertemperatur-Alarmtemperatur, wird ein Alarm auf dem Bildschirm angezeigt, der den Bediener benachrichtigt.

MAX Leistung: Begrenztdie Ausgangsleistung für das Heizsystem.

HINWEIS: Es sind zwei verschiedene PID-Parameter im Gerät gespeichert Maschine gespeichert, je nach verwendetem Heizsystem, Heißluft oder Heiß Heizkeil. Drücken Sie die Standardtaste für 1 Sekunde, und der PID wird wieder auf die Werkseinstellungen zurück.

Betriebsstundenzähler: Der Betriebsstundenzähler zählt die Gesamtzeit, in der das Heizsystem eingeschaltet ist.

Rezeptur-Einstellungen: Beim Ändern von Parametern werden die angepassten Einstellungen durch Drücken der Taste SAVE im ausgewählten Rezept gespeichert.

6.0 Empfohlene Austauschteile

Miller Weldmaster empfiehlt, die folgenden Ersatzteile auf Lager zu halten:

HINWEIS: Es sind zwei verschiedene PID-Parameter im Gerät gespeichert Maschine gespeichert, je nach verwendetem Heizsystem, Heißluft oder Heiß Heizkeil. Drücken Sie die Standardtaste für 1 Sekunde, und der PID wird wieder auf die Werkseinstellungen zurück.

Teilebestellung? Rufen Sie 855-888-9353 an oder senden Sie eine E-Mail an service@weldmaster.com

Die T300 ist eine Heißsiegelmaschine, die Thermokunststoffgewebe oder -folien mit Heißluft oder Heißkeil verschweißt, indem sie Druck, gleichmäßige Geschwindigkeit und genaue Temperatur anwendet, um Thermokunststoffmaterialien perfekt zu versiegeln.

Eigenschaften

- Geeignet für Zelte mehrerer Größen, Schlauchboote, Banner, Planen, Markisen usw.

- Dank der benutzerfreundlichen HMI können die Bediener die Maschine leicht auf eine Vielzahl von Produkten einstellen.

- Auto-Control Temperaturregler ermöglicht es dem System, die produzierten Produkte genau mit Wärme zu versorgen.

- Die Doppelpedalsteuerung ermöglicht einen einfachen Betrieb über längere Zeiträume mit hoher Effizienz.

- Eine automatische Auto-Reverse-Funktion ermöglicht das Starten und Stoppen der Maschine mit einer lückenlosen Naht.

Technische Daten

- Stromstärke - 25 Ampere bei 230 Volt / 16 Ampere bei 400 Volt

- Nennleistung - 4000 W

- Nennspannung - 230v AC, 50/60hz oder 400v AC, 50/60hz

- Maximale Temperatur - 1350°F (730°C)

- Allgemeiner Luftdruck - 120psi (8,3 bar)

- Maschinengeschwindigkeit - 1 m/min bis 25 m/min (3 ft/min bis 80 ft/min)

- Gesamtabmessungen - 1750mm x 650mm x 1450mm (69in x 26in x 58in)

- Siegelbreite - 5mm bis 50 mm

- Maximales Rauschen - 70 dbA

- Nettogewicht - 730lbs (330kg)

- Elektrische Dokumentationsnummer - Die Dokumentationsnummer ist die Seriennummer des Geräts. Diese Nummer befindet sich auf dem Serienschild der Maschine.

Mechanische Sektion

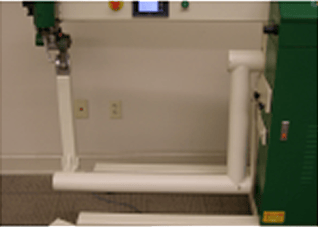

- Abnehmbare Rollentischplatte: Die Rollentischplattenbaugruppe wird für Verkleidungsanwendungen, Einfassungen, Kantenbearbeitung und allgemeine Falzanwendungen verwendet.

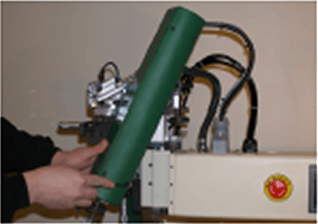

- Schwenkarm: Der Schwenkarm wird verwendet, wenn die Produkte Formen, Kurven und Rohre im Nahtbereich aufweisen.

Wärmequelle

- Heißluft: Das Heizelementgehäuse enthält das Heizelement und die Thermokupplung.

- Heizkeil: Die Spitze des Heizkeils enthält die Heizelemente und die Thermokupplung.

- Obere Einheit: Auf- und Abwärtsbewegung der oberen Schweißnahtrolle.

- Baugruppe zur Einstellung des Heizsystems: Ermöglicht die genaue Positionierung der Heißluftdüse oder Keilspitze.

- Außenliegende Stoffabzugsvorrichtung: Unterstützt den Bediener bei der Materialhandhabung und erzeugt flachere Nähte.

Abschnitt Bedienelemente

- Bedienfeld: Über den digitalen Touchscreen der HMI (Human Machine Interface) können Sie die Systemsteuerung einstellen.

- Ein-/Ausschalttaste: Die Einschalttaste schaltet das Gerät ein und aus.

- Notstopp: Die Notstopptaste unterbricht den Verschließvorgang, wenn sie gedrückt wird.

Pneumatisches System

- Druckregulierungsregler: Filtert Wasser und Schmutz aus der Luft. Der Druckeinstellregler regelt den Druck zur Maschine. Erhöhen Sie den Druck durch Drehen im Uhrzeigersinn, und verringern Sie den Wert durch Drehen gegen den Uhrzeigersinn.

- Magnetventil: Steuert die Funktion der Luftzylinder.

- Manometer: Dient zur Anzeige der Druckeinstellung. Das Manometer für die obere Schweißrolle wird zur Anzeige der Druckeinstellung der oberen Schweißrolle verwendet.

- Luftzylinder: Die Druckluftzylinder der oberen Einheit/Zugvorrichtung werden zum Öffnen und Schließen der Schweiß- und Zugwalze verwendet . Der Heizsystemzylinder steuert das Ein- und Ausschwenken des Heizsystems .

- Druckbegrenzungsregler des Abziehers: Siehe Seite 21 für das Einstellverfahren.

Andere

- Leistungsschalter für die Stromversorgung: Wird für die Schutzsteuerung der allgemeinen Stromversorgung der gesamten Maschine verwendet.

- Rechter Pedalschalter: Er steuert das Anheben der Schweißrolle sowie das Öffnen und Schließen der Schweißrollen und des Pullers (wenn der Pullerschalter eingeschaltet ist).

- Linker Pedalschalter: Steuert das Starten und Stoppen des Verschließvorgangs.

8.0 Wartung

Warnung! Der Bediener muss die Maschine von der Stromversorgung trennen, bevor er fortfährt.

1. Lösen und entfernen Sie die Schutzabdeckung vom Elementgehäuse.

2. Packen Sie die Glasfaserisolierung um die Vorderseite des Elementgehäuses aus. Achten Sie darauf, dass Sie bei der Handhabung der Isolierung keinen Augenkontakt haben.

3. Lösen und entfernen Sie die beiden Schrauben an der Halterung, mit der das Elementgehäuse befestigt ist.

4. Entfernen Sie die Schraube, mit der das Element im Gehäuse befestigt ist.

6. Ziehen Sie das Element vertikal heraus.

7. Ersetzen Sie das alte Element durch ein neues Element, indem Sie das Verfahren in umgekehrter Reihenfolge durchführen. Achten Sie beim Wiedereinbau des Elements darauf, dass die Passfeder im Schlitz des Elementgehäuses auf das Element ausgerichtet ist.

HINWEIS: Das Glasrohr ist leicht zerbrechlich und kann bereits zerbrochen sein, seien Sie sehr vorsichtig.

Elektrische Schaltkreise

- Wenn Sie Teile und Komponenten austauschen, müssen Sie Teile oder Komponenten des gleichen Typs wie das Original oder gleichwertige Teile verwenden . Ersatzteile für die Originalausrüstung sollten über Miller Weldmaster oder einen autorisierten Händler ( Miller Weldmaster ) bezogen werden.

- Der Schaltschrank muss alle sechs Monate gereinigt werden. Zur ordnungsgemäßen Reinigung des Schaltschranks: Trennen Sie die Stromversorgung und blasen Sie mit Druckluft und einer Blaspistole vorsichtig Luft über die elektrischen Komponenten und den Schaltschrank , um den Bereich von Staub und Ablagerungen zu befreien.

- Um eine Beschädigung der SPS, der Anzeige und des Bedienfelds zu vermeiden, dürfen Sie die Verbindungskabel zwischen SPS, Anzeige und Bedienfeld niemals bei eingeschalteter Stromversorgung einstecken oder ausstecken.

- Sollte ein Fehler auftreten, der nicht behoben werden kann, wenden Sie sich bitte umgehend an den Kundendienst unter Miller Weldmaster.

Antriebssystem

- Prüfen Sie, ob die Antriebskettenräder verschoben oder gelockert sind.

- Prüfen Sie, ob die Ketten zu locker sind. Bei Bedarf nachspannen.

- Prüfen Sie, ob die Düse parallel und in der Mitte der Schweißrolle liegt. Ist dies nicht der Fall, muss sie gemäß der Einstellung des Heißluft-Heizsystems justiert werden.

- Prüfen Sie, ob die Auf- und Abwärtsbewegung der oberen Einheit reibungslos verläuft.

HINWEIS: Das Glasrohr ist leicht zerbrechlich und kann bereits zerbrochen sein, seien Sie sehr vorsichtig.

Reinigen/Austauschen des Luftfilters (nur bei Heißluftgeräten)

Das Miller Weldmaster T300 ist mit einem externen Luftkompressor ausgestattet, der den Luftstrom zum Heizelement liefert. Die Luftfilterpatrone muss regelmäßig gereinigt und ausgewechselt werden, um einen ausreichenden Luftstrom zu gewährleisten. Ein unzureichender Luftstrom oder Verunreinigungen im Luftstrom verkürzen die Lebensdauer des Heizelements.

Luftfilterpatrone jede Woche reinigen

Wenn die Umgebungsbedingungen in Ihrem Produktionsbereich nicht sauber sind, empfiehlt es sich, die Luftfilterpatrone zweimal pro Woche zu reinigen.

- Lösen und entfernen Sie die Endkappe der Luftfilterpatrone.

- Entfernen Sie die Luftfilterpatrone.

- Sprühen Sie die Luftfilterpatrone mit Bremsenreiniger oder einem stark etherhaltigen Produkt von innen nach außen ab.

- Trocknen Sie die Luftfilterpatrone, indem Sie die Luftfilterpatrone von innen nach außen mit Werkstattluft ausblasen.

- Setzen Sie die Luftfilterpatrone und die Endkappe der Luftfilterpatrone wieder auf den internen Luftkompressor und ziehen Sie sie fest.

Luftfilterpatrone alle 3 - 6 Monate austauschen

Wenn die Umgebungsbedingungen in Ihrem Produktionsbereich nicht sauber sind, empfiehlt es sich, die Luftfilterpatrone jeden Monat zu wechseln.

- Entfernen Sie die Endkappe der Luftfilterpatrone.

- Entfernen Sie die Luftfilterpatrone.

- Ersetzen Sie diese durch eine neue Luftfilterpatrone, Teilenummer 330297.

- Setzen Sie die Luftfilterpatrone und die Endkappe der Luftfilterpatrone wieder auf den internen Luftkompressor.

Ketten spannen/ölen

Der Miller Weldmaster T300 verfügt über mehrere Ketten, die zum Antrieb von Schweiß- und Abzugsrollen verwendet werden. Obwohl es sich nicht um einen wartungsintensiven Artikel handelt, sollten die Ketten einmal jährlich überprüft werden, um sicherzustellen, dass keine übermäßige Korrosion, Rost oder Schmutz vorhanden ist. Überprüfen Sie auch, ob die Ketten locker sind oder durchhängen. Schmieren Sie die Ketten bei Bedarf einmal pro Jahr mit Getriebeöl 80w - 90w.

1. Schalten Sie den Stromkreisunterbrecher in die Aus-Position.

2. Ziehen Sie das Netzkabel aus der Steckdose. Wenn das Netzkabel fest verdrahtet ist, schalten Sie die Stromversorgung an der Verteilerdose ab.

3. Entfernen Sie die Abdeckung am Endschrank und überprüfen Sie die Ketten. Führen Sie bei Bedarf Wartungsarbeiten an den Ketten durch.

4. Entfernen Sie die Endkappen am unteren Balken und überprüfen Sie die Ketten. Führen Sie bei Bedarf Wartungsarbeiten an den Ketten durch.

5. Entfernen Sie die Abdeckung des Ausziehers und die Abdeckungen der oberen Schweißrolleneinheit. Führen Sie bei Bedarf Wartungsarbeiten an den Ketten durch.

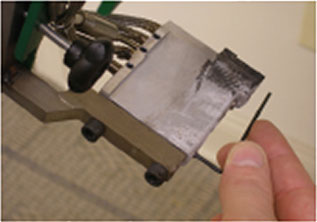

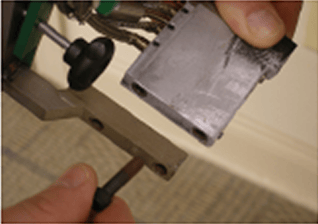

Ersetzen der Keilspitze

1. Schalten Sie die Stromzufuhr zur Maschine ab, indem Sie den Hauptschalter in die Aus-Position schalten.

2. Vergewissern Sie sich, dass der Keil auf eine Temperatur abgekühlt ist, bei der er gehandhabt werden kann.

3. Lösen und entfernen Sie den Gehäusedeckel.

4. Trennen Sie die männlichen von den weiblichen Adern des Thermoelementes und der Keildrähte.

5. Lösen Sie die beiden Stellschrauben, die sich an der Seite des Keils befinden.

6. Entfernen Sie beide Schrauben aus der hinteren Halterung und nehmen Sie die Keilbaugruppe ab.

7. Montieren Sie die neue Keilbaugruppe in umgekehrter Reihenfolge wie oben beschrieben. Wenn Sie die Schrauben an der Rückseite des Keils anziehen, lösen Sie sie um eine 1/8-Drehung, damit der Keil etwas "Spiel" hat.

Einstellungen des Warmluft-Heizsystems

Beginnen Sie mit dem Einschalten der Heißluft und der Einstellung auf die gewünschte Temperatur. Stellen Sie die Schweißrollen in die geschlossene Position, indem Sie das Schweißrollenpedal betätigen.

- Überprüfen Sie die Position der Düse von links nach rechts, indem Sie das Antriebsfußpedal betätigen und die Spitze der Düse beobachten. Sie sollte von links nach rechts auf den Schweißrollen zentriert sein; ist dies der Fall, fahren Sie mit dem nächsten Ausrichtungsschritt fort. Ist dies nicht der Fall, suchen Sie den Links/Rechts-Verriegelungsknopf und lösen Sie ihn um zwei Umdrehungen. Dies ermöglicht die Einstellung des Mikrometers von links nach rechts. Suchen Sie nun das links-rechts-Mikrometer, das sich etwa in Augenhöhe des Bedieners befindet. Durch Drehen des Mikrometerknopfs von links nach rechts, so dass der numerische Wert steigt, wird die Düsenspitze nach links bewegt. Durch Drehen des Mikrometerknopfs von links nach rechts, so dass der Zahlenwert abnimmt, wird die Düsenspitze nach rechts bewegt. Nachdem die Düse auf den Schweißrollen zentriert ist, ziehen Sie die Links/Rechts-Arretierschraube fest.

- Überprüfen Sie die Position der Düse nach oben und unten, indem Sie das Antriebsfußpedal betätigen und die Spitze der Düse beobachten. Sie sollte auf den Quetschpunkt der beiden Schweißrollen zeigen, wenn dies der Fall ist, fahren Sie mit dem nächsten Ausrichtungsschritt fort. Ist dies nicht der Fall, suchen Sie den Höhenverriegelungsknopf und lösen Sie ihn um zwei Umdrehungen. Dadurch kann die Höhenmikrometerschraube eingestellt werden. Die Höhenmikrometerknopf befindet sich am unteren Ende des Heizsystems und zeigt nach unten. Durch Drehen des Höhenmikrometerknopfs, so dass der Zahlenwert steigt, wird die Düsenspitze angehoben. Durch Drehen des Höhenmikrometerknopfs, so dass der Zahlenwert abnimmt, wird die Düsenspitze abgesenkt. Nachdem die Düse ausgerichtet ist, die Höhenverriegelungsschraube festziehen.

Hinweis: Die Düsenspitze bewegt sich nach oben oder unten, wenn die Hitze verändert wird. Nach einem Temperaturwechsel von mehr als 100 Grad muss die Höhe der Düsenspitze überprüft werden. - Die Tiefe der Düse sollte etwa ¼ - ½ Zoll vom Quetschpunkt der Schweißrollen entfernt sein. Überprüfen Sie dies, indem Sie das Antriebsfußpedal betätigen und die Düsenspitze beobachten. Wenn die Düse ausgerichtet ist, führen Sie eine Testschweißung durch. Ist dies nicht der Fall, lösen Sie den Tiefenverriegelungsknopf um zwei Umdrehungen. Dadurch kann der Tiefenmikrometerknopf eingestellt werden. Der Tiefenmikrometerknopf befindet sich auf der Rückseite des Heizsystems und zeigt in Richtung des Stoffstroms. Durch Drehen des Tiefenmikrometerknopfs, so dass der numerische Wert steigt, wird die Düsenspitze näher an die Schweißrollen herangeführt. Durch Drehen des Tiefenmikrometerknopfs mit abnehmendem Zahlenwert wird die Düsenspitze von den Schweißwalzen wegbewegt. Nachdem die Düse ausgerichtet ist, den Tiefenmikrometerknopf festziehen. Wenn die Düse ausgerichtet ist, führen Sie eine Testschweißung durch.

Abzieher-Einstellungen

- Wenn die Tischbaugruppe an ihrem Platz ist, stellen Sie die Höhe des Materialziehers mit dem Stahlring und der Kontermutter ein, um die gewünschte Höhe des Materialziehers zu erreichen.

- Für die meisten Anwendungen sollte das Materialabzugsrad zunächst so eingestellt werden, dass es die Edelstahlrolle leicht berührt.

- Als Nächstes stellen Sie die Abziehscheibe etwas tiefer ein, indem Sie den Stellring eine halbe Umdrehung gegen den Uhrzeigersinn drehen. Dadurch wird ein vollständiger Kontakt der Gegenflächen sichergestellt.

Montage/Demontage/Einstellung der Tischeinheit

- Lösen Sie zunächst die beiden schwarzen Knöpfe rechts neben dem Bediener (ein Entfernen dieser Knöpfe ist nicht erforderlich).

- Gehen Sie als nächstes zur Seite des Materialziehers. Direkt unter dem Materialabzug befinden sich zwei schwarze Knöpfe, die den zuvor gelösten Befestigungselementen ähneln. Entfernen Sie diese Knöpfe, während Sie das Gewicht der Tischbaugruppe abstützen.

- Zum Schluss heben Sie die Tischbaugruppe an und ziehen sie auf der Rückseite (Abzugsseite) aus dem Hals der Maschine heraus.

Einstellungen für das Heizkeil-Heizsystem

Ein Hinweis vor Beginn: Der Keil sollte etwas locker sein (3/16 Zoll Spiel). Beginnen Sie mit stellen Sie die Hauptgeschwindigkeit auf Null und schließen Sie die Schweißrollen.

Erster Ausrichtungsschritt

Wenn der Keilarm einschwenkt und nach vorne fährt, muss die Spitze des Ausrichtungsstifts unbedingt in die Aussparung des Keilarms passen. Überprüfen Sie dies, indem Sie das Antriebsfußpedal betätigen. Wenn dies in Ordnung ist, fahren Sie mit dem zweiten Ausrichtungsschritt fort. Falls nicht, suchen Sie den Zentriereinstellknopf oben auf dem Keilarm. Wenn Sie den Zentriereinstellknopf lösen, können Sie die Rändelwelle um ¼ Umdrehung drehen, bis der Ausrichtungsstift in die Aussparung passt. Ziehen Sie den Zentriereinstellknopf fest, wenn die richtige Ausrichtung erreicht ist.

Zweiter Ausrichtungsschritt

Die Spitze des Keils muss sich auf derselben Höhe wie der Quetschpunkt der Schweißrollen befinden. Überprüfen Sie dies, indem Sie das Antriebsfußpedal betätigen und die Spitze des Keils beobachten. Er sollte gerade auf den Quetschpunkt der Schweißrollen fahren, ohne vorher die obere oder untere Schweißrolle zu berühren. Gleichzeitig muss die Neigung des Keils überprüft werden. Achten Sie darauf, dass die linke Spitze nicht höher oder tiefer als die rechte Spitze liegt. Sie müssen dies überprüfen, indem Sie sich auf Augenhöhe mit den Schweißrollen begeben. Wenn diese in Ordnung sind, fahren Sie mit dem dritten Ausrichtungsschritt fort. Falls nicht, suchen Sie den Höhenverriegelungsknopf und lösen Sie ihn um zwei Umdrehungen. Dies ermöglicht die Einstellung des Höhenmikrometerknopfs. Durch Drehen des Höhenmikrometerknopfs, so dass der numerische Wert steigt, wird der Keil angehoben. Wird die Höhenmikrometerknopf so gedreht, dass der numerische Wert abnimmt, wird der Keil abgesenkt. Die Einstellung der Neigung erfordert eine Kombination aus Lösen und Festziehen des linken und des rechten Neigungsknopfes. Nachdem die Höhe der Keilspitze und die Neigung ausgerichtet sind, ziehen Sie den Höhenverriegelungsknopf fest.

Dritter Ausrichtungsschritt

Die Spitze des Keils muss von links nach rechts ausgerichtet und auf den Rollen zentriert sein. Überprüfen Sie dies, indem Sie das Antriebsfußpedal betätigen und beobachten, ob die Spitze nach dem Vorwärtsfahren auf den Rollen zentriert ist. Wenn dies in Ordnung ist, fahren Sie mit dem vierten Ausrichtungsschritt fort. Falls nicht, suchen Sie den linken/rechten Arretierknopf und lösen Sie ihn um zwei Umdrehungen. Dadurch wird die Einstellung des linken/rechten Mikrometerknopfes ermöglicht. Durch Verringern des Zahlenwerts am linken/rechten Mikrometerknopf wird der Keil nach rechts verschoben. Durch Erhöhen des Zahlenwerts am linken/rechten Mikrometerknopf wird der Keil nach links verschoben. Nachdem die Keilspitze mit den Schweißrollen von links nach rechts ausgerichtet ist, ziehen Sie den linken/rechten Arretierknopf fest.

Vierter Ausrichtungsschritt

Die Spitze des Keils muss im rechten Winkel zu den Schweißrollen stehen. Überprüfen Sie dies, indem Sie das Antriebsfußpedal betätigen und über die Oberseite des Keils schauen. Achten Sie darauf, dass der Keil gleichmäßig mit den Schweißrollen ausgerichtet ist. Wenn er richtig ausgerichtet ist, fahren Sie mit dem fünften Ausrichtungsschritt fort. Falls nicht, lösen Sie die Keilbefestigungsschrauben leicht, drehen Sie das gesamte Heizsystem ganz leicht in die gewünschte Richtung und ziehen Sie die Keilbefestigungsschrauben wieder an. Prüfen Sie die Rechtwinkligkeit des Keils erneut. Wiederholen Sie diesen Vorgang, bis der Keil rechtwinklig montiert ist.

Fünfter Ausrichtungsschritt

Im letzten Schritt wird die Keiltiefe eingestellt. Überprüfen Sie diese Einstellung, indem Sie das Antriebsfußpedal betätigen, um den Kontakt zwischen dem Keil und den Schweißrollen zu prüfen. Ist der Kontakt nicht ausreichend, berührt der Keil die Rollen kaum. Dadurch kommt es zu einer mangelnden Wärmeübertragung auf das Material. Ist der Kontakt zu groß, berührt der Keil die Rollen und die obere Schwinge des Keils biegt sich durch. Dies führt dazu, dass der Keil während der Naht von den Schweißrollen angesaugt wird. Wenn das Gerät richtig ausgerichtet ist, schalten Sie den Heizschalter ein und führen Sie eine Testschweißung durch. Wenn nicht, suchen Sie den Tiefenverriegelungsknopf und lösen Sie ihn um zwei Umdrehungen. Dies ermöglicht die Einstellung des Tiefenmikrometerknopfs. Durch Drehen des Tiefenmikrometerknopfs zum Erhöhen des Zahlenwerts wird der Keil von den Schweißrollen weg bewegt. Durch Drehen des Tiefenmikrometerknopfs zum Verringern des numerischen Werts wird der Keil zu den Schweißrollen hin bewegt. Wenn er richtig ausgerichtet ist, ziehen Sie den Tiefenbegrenzungsknopf fest. Schalten Sie den Heizschalter ein und bereiten Sie eine Testschweißung vor.

Einstellung der Geschwindigkeit der oberen Schweißrolle

Die T300 verfügt über eine Geschwindigkeitseinstellung für die obere Schweißrolle, mit der Sie die Synchronisierung der oberen Schweißrolle mit der unteren Schweißrolle variieren können. Es gibt Situationen, in denen sich die obere Rolle schneller drehen muss als die untere Rolle. Einige Beispiele hierfür sind das Schweißen eines Saums, das Schweißen einer Masttasche und das Schweißen eines geraden Teils an ein Radiusteil. Um die Geschwindigkeit der oberen Rolle zu erhöhen, gehen Sie wie folgt vor:

- Drücken Sie die Menütaste auf dem Hauptbildschirm.

- Drücken Sie die Taste Schweißfunktionen im Menübildschirm.

Um den Prozentsatz der oberen Schweißrollengeschwindigkeit einzustellen, können Sie die Auf- oder Abwärtspfeile drücken, um die Geschwindigkeit zu erhöhen oder zu verringern, oder Sie drücken auf das Feld mit dem Prozentsatz, woraufhin ein numerisches Tastenfeld erscheint. Wählen Sie den gewünschten numerischen Wert.

HMI-Batterie austauschen

1. Entfernen Sie die Zugangsabdeckung auf der Rückseite des T-300, die mit 4 Schrauben befestigt ist.

2. Entfernen Sie die mittlere Mutter, um das Halteband zu lösen, das das HMI im Kopf des T-300 hält.

3. Beim Abnehmen des HMI müssen Sie vorsichtig vorgehen, um die am Stecker befestigten Drähte nicht zu beschädigen.

4. Sobald die HMI aus dem Gerät entfernt wurde, muss die hintere Abdeckung entfernt werden, um an die Batterie zu gelangen.

5. Wenn die Abdeckung entfernt wurde, können Sie die alte Batterie herausnehmen, dann die neue Batterie einsetzen und die hintere Abdeckung wieder anbringen.

6. Nachdem die neue Batterie eingesetzt wurde, kann das Bediengerät wieder in den T-300 eingebaut werden.

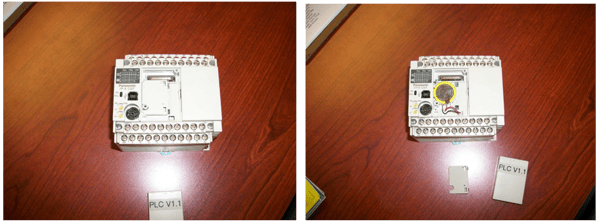

Batterie austauschen

Wenn Sie die SPS-Batterie austauschen, ist es wichtig, dass das Gerät während des gesamten Vorgangs eingeschaltet ist, um sicherzustellen, dass kein Speicherverlust auftritt.

1. Entfernen Sie die Zugangsabdeckung von der SPS.

2. Batterieabdeckung entfernen

3. Entfernen Sie die Batterie.

4. Legen Sie eine neue Batterie ein und bringen Sie die Abdeckung an. Das Gerät sollte nun für den normalen Betrieb bereit sein.

9.0 Transportdaten und Lagerung

Achtung! Es wird empfohlen, einen Gabelstapler zu verwenden, wenn eine verpackte Maschine von einer Palette bewegt oder entfernt wird.

Transport innerhalb einer Produktionsstätte

Aufgrund des Gewichts der Maschine Miller Weldmaster verlangt der Hersteller die Verwendung eines Gabelstaplers oder eines Zugmotors. Die Gabeln müssen unterhalb des unteren Rahmens entlang des Schwerpunkts eingesetzt werden. Heben Sie langsam an, um sicherzustellen, dass die Gabeln richtig platziert sind.

Transport außerhalb der Produktionsstätte

Der Hersteller verlangt, dass die Maschine Miller Weldmaster auf eine Palette gestellt und mit einem Gabelstapler oder einer Zugmaschine auf einen Lkw verladen wird. Die Gabeln müssen unterhalb des unteren Rahmens entlang des Schwerpunkts eingesetzt werden. Sichern Sie die Maschine auf der Palette und schützen Sie die verschiedenen Bedienelemente und Funktionen, indem Sie die Maschine verpacken.

Lagerung

Der Hersteller empfiehlt, die Maschine immer dann, wenn sie nicht in Gebrauch ist, vor übermäßigem Staub und Feuchtigkeit zu schützen. Der Bediener sollte sich mit den Warnsymbolen an der Maschine vertraut machen, um auf die potenziell gefährlichen Bereiche der Maschine aufmerksam zu sein.

HINWEIS: Der Hersteller haftet nicht für Schäden oder Verletzungen, die durch eine unsachgemäßen Gebrauch dieses Geräts entstehen.

10.0 Technische Anforderungen

Technische Anforderungen

- Der Gesamtluftdruck sollte 8,3 bar (120 psi) betragen.

- Der Druck des Schweißrads der oberen Einheit sollte zwischen 5 psi und 60 psi (.3 bar und 4.1 bar) liegen.

- Das Anheben der oberen Schweißnahtrolle muss gleichmäßig und frei von Vibrationen erfolgen.

- Wenn die oberen/unteren Schweißrollen richtig ausgerichtet sind, sollten die Kanten der beiden Rollen parallel und fluchtend sein.

- Schwingen des Heizsystems: Das Ein- und Ausschwingen des Heizsystems sollte sanft und natürlich bei mäßiger Geschwindigkeit erfolgen.

- Luftleitungen und Luftanschlüsse sollten frei von Leckagen sein.

HINWEIS: Änderungen von Faktoren wie Materialstärke, Qualifikation des Bedienpersonals und unterschiedliche Umgebungs- und Witterungsbedingungen können das Produkt direkt beeinflussen. Der Bediener sollte in der Lage sein, insbesondere die folgenden einstellbaren Faktoren zu verstehen:

- Heizung Temperatur

- Luftdruck

- Der Druck der oberen Schweißnahtrolle

- Luftmenge

- Platzierung der Heizungsanlage

11.0 Zusätzliche Maschinendokumente