Diese Bedienungsanleitung ist als Leitfaden für den Betrieb des RFlex Travel Extreme gedacht. Um eine optimale Leistung Ihres Schweißgeräts zu gewährleisten, befolgen Sie bitte die Empfehlungen und Spezifikationen genau.

Inhaltsübersicht

- Kapitel 1: Bestimmungsgemäße Verwendung

- Kapitel 2: Sicherheitsschilder und Piktogramme

- Kapitel 3: Technische Daten

- Kapitel 4: Technische Beschreibung

- Kapitel 5: Montage und Installation

- Kapitel 6: Betrieb

- Kapitel 7: Auswahl der Schweißparameter

- Kapitel 8: Wartung

- Kapitel 9:

Gesundheit und Sicherheit am Arbeitsplatz

- Kapitel 10: Elektrische Dokumentation

- Kapitel 11: Pneumatische Dokumentation

- Kapitel 12: Allgemeine Anweisungen

- Kapitel 13: Anhänge

- Kapitel 14: Zusätzliche Maschinendokumente

Für weitere technische Informationen zu diesem Gerät rufen Sie unser Resolution Center unter 1-855-888-WELD an oder senden Sie eine E-Mail an service@weldmaster.com.

1.0 Überblick über die Maschine / Verwendungszweck

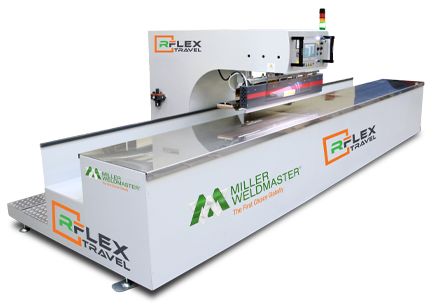

Miller Weldmaster ist ein führendes Unternehmen für Hochfrequenz-Schweißmaschinen mit beweglichem Kopf. Verfahrbarer Kopf RFlex Schweißmaschine ist speziell für die Herstellung von großformatigen Planen, Zelten, Beschattungssystemen, LKW-Abdeckungen, Schwimmbadabdeckungen, Flugzeughangars, Werbetafeln, Schildern, Seitenvorhängen und vielen anderen allgemeinen technischen Gewebeverbindungen konzipiert. Die Maschine kann mit speziellen gebogenen Elektroden zum Schweißen von runden Fensterprofilen aus klarem PVC und allen anderen Formen, die eine Präzisionsschweißung erfordern, ausgestattet werden.

RFlex Das Modell Travel ist mit einem speziellen, hochpräzisen Linearantrieb ausgestattet, der von einem Frequenzumrichter gesteuert wird, und verfügt über ein Gleitgeländer, das eine perfekte, durchgängig gerade Naht ermöglicht. Der Arbeitstisch hat eine Rinne für eine einfache Materialhandhabung. Der optionale Vakuum-Arbeitstisch mit einer Länge von bis zu 12 Metern und Laserführungen ermöglicht die Handhabung von großformatigen Materialien und eine präzise Schweißpositionierung für eine schnelle Produktionseinrichtung.

Mit dem Touchscreen-HMI und der programmierbaren SPS kann der Bediener leicht mehrere Schweiß-/Nahtrezepte eingeben. RFlex Die Schweißmaschine Travel verfügt über RF-Ausgänge für schwere Produktionslasten und verstärkte Hochleistungsgewebe.

Automatisches Schweißen Zyklen, pneumatisch angetrieben Schweißen bar, elektronische Bewegung Zähler Kontrolle die Länge, die zurückgelegte Strecke und die Anzahl der Schweißzyklen machen diese Maschine zu einem perfekten Werkzeug für hochwertige Produkte wo Präzision, Haltbarkeit und Stärke der Schlüssel ist.

RFlex Travel kann leicht aufgerüstet und mit einem speziellen Aufsatz und einer Schweißelektrode in eine Kederproduktionsmaschine umgewandelt werden.

DIE WICHTIGSTEN MERKMALE DER MASCHINE:

- die routinemäßige Wartung der Maschine ist sehr einfach;

- kann die Pressung genau eingestellt werden;

- Der Hersteller hat den Notrufknopf auf dem Bedienfeld installiert;

- Die Maschine ist mit einer Signallichtsäule ausgestattet, um die Sicherheit des Bedieners bei eingeschalteter Maschine zu erhöhen;

- Der Bediener kann den Arbeitszyklus der Maschine über das berührungsempfindliche HMI-Panel programmieren und steuern;

- Mit dem Programmiertool kann der Bediener Parameter wie Schweißzeit und -leistung sowie die Abkühlzeit in das System eingeben;

- Mit Hilfe des auf der Maschine installierten HMI-Panels kann der Bediener viele Schweißprogramme für verschiedene Materialien speichern, ganz zu schweigen von denen, die für die Arbeit mit verschiedenen Elektrodenarten verwendet werden;

- Zur Erleichterung des Bedieners ist die Maschine mit einem Elektrodenhalter ausgestattet, der speziell für einen schnellen Wechsel der Schweißelektrode entwickelt wurde;

- die Maschine ist mit einer zusätzlichen Erdungselektrode ausgestattet, um den Benutzer vor der erhöhten nichtionisierenden HF-Strahlung zu schützen, die von der Maschine ausgeht;

- ZTG RF AutoTuning System™ - die Maschine ist mit einem automatischen Leistungsregelungssystem ausgestattet, um die Sicherheit des Bedieners zu erhöhen;

- ZTG SafeDOWN™ - die Maschine ist mit einem System ausgestattet, das den Bediener beim Absenken wirksam vor der Elektrode schützen soll;

- ZTG Flash™ - ein weiteres System der Maschine, das die Elektrode und das zu schweißende Rohmaterial vor möglichen Schäden durch einen Lichtbogenüberschlag schützen soll;

- Alle Maschinen haben die CE-Konformitätszertifikate erhalten

HOCHFREQUENZTECHNIK:

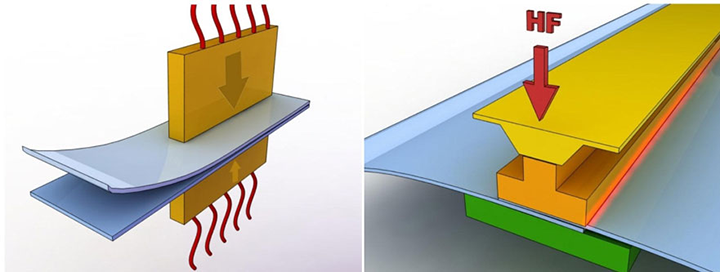

Beim Hochfrequenzschweißen, auch bekannt als Radiofrequenz- (RF) oder dielektrisches Schweißen, werden Materialien durch Anwendung von Radiofrequenzenergie auf die zu verbindenden Bereiche miteinander verschmolzen. Die entstehende Schweißnaht kann genauso fest sein wie die ursprünglichen Materialien.

Beim HF-Schweißen werden bestimmte Eigenschaften des zu schweißenden Materials genutzt, um in einem schnell wechselnden elektrischen Feld Wärme zu erzeugen. Dies bedeutet, dass nur bestimmte Materialien mit dieser Technik geschweißt werden können. Bei diesem Verfahren werden die zu verbindenden Teile einem elektromagnetischen Hochfrequenzfeld (meist 27,12 MHz) ausgesetzt, das normalerweise zwischen zwei Metallstäben angelegt wird. Diese Stäbe dienen während des Erhitzens und Abkühlens auch als Druckapplikatoren. Das dynamische elektrische Feld versetzt die Moleküle in polaren Thermoplasten in Schwingung. Je nach ihrer Geometrie und ihrem Dipolmoment können diese Moleküle einen Teil dieser Schwingungsbewegung in Wärmeenergie umwandeln und eine Erwärmung des Materials bewirken. Ein Maß für diese Wechselwirkung ist der Verlustfaktor, der temperatur- und frequenzabhängig ist.

Polyvinylchlorid (PVC) und Polyurethane sind die gebräuchlichsten Thermoplaste, die mit dem HF-Verfahren geschweißt werden können. Auch andere Polymere wie Nylon, PET, PET-G, A-PET, EVA und einige ABS-Harze können mit dem HF-Verfahren geschweißt werden, doch sind hierfür besondere Bedingungen erforderlich. So sind Nylon und PET schweißbar, wenn zusätzlich zur HF-Leistung vorgewärmte Schweißstäbe verwendet werden.

Das HF-Schweißen ist im Allgemeinen nicht für PTFE, Polycarbonat, Polystyrol, Polyethylen oder Polypropylen geeignet. Aufgrund der drohenden Einschränkungen bei der Verwendung von PVC wurde jedoch eine spezielle Polyolefinsorte entwickelt, die sich für das HF-Schweißen eignet.

Die Hauptfunktion des HF-Schweißens besteht darin, eine Verbindung zwischen zwei oder mehr Blechdicken herzustellen. Es gibt eine Reihe von optionalen Funktionen. Das Schweißwerkzeug kann graviert oder profiliert werden, um dem gesamten geschweißten Bereich ein dekoratives Aussehen zu verleihen, oder es kann eine Prägetechnik eingesetzt werden, um Schriftzüge, Logos oder dekorative Effekte auf den geschweißten Teilen anzubringen. Durch den Einbau einer Schneidkante neben der Schweißfläche kann das Verfahren gleichzeitig schweißen und schneiden. Durch die Schneide wird der heiße Kunststoff so weit zusammengedrückt, dass das überschüssige Material abgerissen werden kann; daher wird dieses Verfahren oft als Aufreißschweißen bezeichnet.

ACHTUNG: Der Hersteller haftet nicht für Schäden oder Verletzungen, die durch eine unsachgemäße Verwendung dieses Geräts entstehen.

ACHTUNG: Der Hersteller haftet nicht für Schäden oder Verletzungen, die durch eine unsachgemäße Verwendung dieses Geräts entstehen.

ACHTUNG! Um die Maschine optimal und sicher nutzen zu können, lesen Sie bitte alle Anweisungen in dieser Betriebs- und Wartungsanleitung sorgfältig durch und befolgen Sie sie.

ACHTUNG! Um die Maschine optimal und sicher nutzen zu können, lesen Sie bitte alle Anweisungen in dieser Betriebs- und Wartungsanleitung sorgfältig durch und befolgen Sie sie.

ACHTUNG: Alle Mitarbeiter, die in den Bereichen Arbeitssicherheit, Betriebsabläufe und Risiken der Schweißmaschine geschult sind, sowie die zur Bedienung der Schweißmaschine befähigten Personen werden vom Auftragnehmer aufgefordert, das beigefügte Formular mit ihrer leserlichen Unterschrift zu versehen.

ACHTUNG: Alle Mitarbeiter, die in den Bereichen Arbeitssicherheit, Betriebsabläufe und Risiken der Schweißmaschine geschult sind, sowie die zur Bedienung der Schweißmaschine befähigten Personen werden vom Auftragnehmer aufgefordert, das beigefügte Formular mit ihrer leserlichen Unterschrift zu versehen.

ACHTUNG: Die Hochfrequenzschweißmaschine wurde in einer für Menschen mit Behinderungen ungeeigneten Ausführung konstruiert und hergestellt. Wenn die Maschine von behinderten Personen bedient werden soll, muss die Maschine nach Rücksprache mit dem Hersteller entsprechend angepasst werden.

ACHTUNG: Die Hochfrequenzschweißmaschine wurde in einer für Menschen mit Behinderungen ungeeigneten Ausführung konstruiert und hergestellt. Wenn die Maschine von behinderten Personen bedient werden soll, muss die Maschine nach Rücksprache mit dem Hersteller entsprechend angepasst werden.

2.0 Sicherheitsschilder und Piktogramme

2.1 Allgemeine Informationen

Um das Schweißgerät optimal und sicher nutzen zu können, lesen Sie bitte sorgfältig alle Anweisungen in dieser Betriebs- und Wartungsanleitung, insbesondere auch alle Warn-, Verbots-, Beschränkungs- und Ordnungshinweise und -schilder.

Auf der Grundlage der in diesem Betriebs- und Wartungshandbuch enthaltenen Informationen muss der Kunde Arbeitsplatzhandbücher für die Mitarbeiter ausarbeiten.

Der Auftraggeber haftet in vollem Umfang, rechtlich und materiell für alle Ereignisse, die sich aus der unzureichenden Kenntnis dieses Betriebs- und Wartungshandbuchs oder aus der Nichteinhaltung der Grundsätze der Arbeitssicherheit und des Gesundheitsschutzes ergeben.

WARNHINWEISE, DIE AUF DEN GERÄTEN UND/ODER IN DEN nachfolgenden Betriebs- und Wartungshandbüchern BESCHRIEBEN WURDEN, SIND STRENG VERPFLICHTET, SICH DIESEN ANZUGEBEN.

WARNHINWEISE, DIE AUF DEN GERÄTEN UND/ODER IN DEN nachfolgenden Betriebs- und Wartungshandbüchern BESCHRIEBEN WURDEN, SIND STRENG VERPFLICHTET, SICH DIESEN ANZUGEBEN.  ACHTUNG: Jede Person, die ein HF-Schweißgerät bedient, muss sich vor Beginn der Arbeiten mit der nachfolgenden Betriebs- und Wartungsanleitung vertraut machen.

ACHTUNG: Jede Person, die ein HF-Schweißgerät bedient, muss sich vor Beginn der Arbeiten mit der nachfolgenden Betriebs- und Wartungsanleitung vertraut machen.

ACHTUNG: Jeder Empfänger oder eine vom Empfänger beauftragte Person ist auf der Grundlage der vorliegenden Betriebs- und Wartungsanleitung und der ordnungsgemäßen Beschaffenheit der Produktionstechnik obligatorisch fällig das WORKSTAND MANUAL für das Bedienpersonal herauszugeben.

ACHTUNG: Jeder Empfänger oder eine vom Empfänger beauftragte Person ist auf der Grundlage der vorliegenden Betriebs- und Wartungsanleitung und der ordnungsgemäßen Beschaffenheit der Produktionstechnik obligatorisch fällig das WORKSTAND MANUAL für das Bedienpersonal herauszugeben.

ACHTUNG: Die Hochfrequenzschweißmaschine darf NUR von Arbeitnehmern bedient werden, die in der Wartung des Geräts und in der INDUSTRIESICHERHEIT unter besonderer Berücksichtigung der von der Maschine ausgehenden möglichen Gefahren geschult wurden.

ACHTUNG: Die Hochfrequenzschweißmaschine darf NUR von Arbeitnehmern bedient werden, die in der Wartung des Geräts und in der INDUSTRIESICHERHEIT unter besonderer Berücksichtigung der von der Maschine ausgehenden möglichen Gefahren geschult wurden.

ACHTUNG: Der Hersteller des Geräts empfiehlt dem Käufer, während der gesamten Lebensdauer des Geräts das vom Hersteller bereitgestellte geschulte Servicepersonal oder vom Hersteller autorisierte Serviceteams in Anspruch zu nehmen.

ACHTUNG: Der Hersteller des Geräts empfiehlt dem Käufer, während der gesamten Lebensdauer des Geräts das vom Hersteller bereitgestellte geschulte Servicepersonal oder vom Hersteller autorisierte Serviceteams in Anspruch zu nehmen.

ACHTUNG: Der Hersteller empfiehlt dringend, das Schweißgerät nur in industrieller Umgebung zu installieren.

ACHTUNG: Der Hersteller empfiehlt dringend, das Schweißgerät nur in industrieller Umgebung zu installieren.

ACHTUNG: Die Maschine muss richtig nivelliert sein und einen festen Arbeitsplatz haben.

ACHTUNG: Die Maschine muss richtig nivelliert sein und einen festen Arbeitsplatz haben.

ACHTUNG: Ein unvorsichtiger Umgang mit der Maschine während des Transports (Bewegung) kann zu schweren Verletzungen oder Unfällen führen.

ACHTUNG: Ein unvorsichtiger Umgang mit der Maschine während des Transports (Bewegung) kann zu schweren Verletzungen oder Unfällen führen.

ACHTUNG: Der Generator wird mit der lebensgefährlichen Spannung des Stromnetzes 3 x480 VAC; 50 Hz betrieben. Das Gerät hat eine Hochspannung von bis zu 8000 VDC. Alle Wartungs- oder Schutzmaßnahmen dürfen nur von geschultem Personal mit den gesetzlich vorgeschriebenen Befugnissen durchgeführt werden.

ACHTUNG: Der Generator wird mit der lebensgefährlichen Spannung des Stromnetzes 3 x480 VAC; 50 Hz betrieben. Das Gerät hat eine Hochspannung von bis zu 8000 VDC. Alle Wartungs- oder Schutzmaßnahmen dürfen nur von geschultem Personal mit den gesetzlich vorgeschriebenen Befugnissen durchgeführt werden.

ACHTUNG: Der Käufer muss für die ordnungsgemäße Ausführung und die regelmäßige Kontrolle der Schutzmaßnahmen gegen Stromschläge für jedes in Betrieb befindliche Gerät Sorge tragen. Die gesamte Verantwortung in dieser Angelegenheit liegt auf Seiten des Käufers.

ACHTUNG: Der Käufer muss für die ordnungsgemäße Ausführung und die regelmäßige Kontrolle der Schutzmaßnahmen gegen Stromschläge für jedes in Betrieb befindliche Gerät Sorge tragen. Die gesamte Verantwortung in dieser Angelegenheit liegt auf Seiten des Käufers.

ACHTUNG: Die Lampenspannung muss mit den Angaben im Datenblatt des Produkts übereinstimmen - sie kann über Abzweigungen auf der Primärseite des Glühlampentransformators eingestellt werden.

ACHTUNG: Die Lampenspannung muss mit den Angaben im Datenblatt des Produkts übereinstimmen - sie kann über Abzweigungen auf der Primärseite des Glühlampentransformators eingestellt werden.

ACHTUNG: Die Lampe muss nach der Installation etwa eine Stunde lang vorgewärmt werden.

ACHTUNG: Die Lampe muss nach der Installation etwa eine Stunde lang vorgewärmt werden.

ACHTUNG: Jegliche Arbeiten im Bereich der aktiven Presseinheit der Presse, wie z.B. Geräteaustausch, dürfen nur von geschultem Servicepersonal mit besonderen Vorsichtsmaßnahmen durchgeführt werden.

ACHTUNG: Jegliche Arbeiten im Bereich der aktiven Presseinheit der Presse, wie z.B. Geräteaustausch, dürfen nur von geschultem Servicepersonal mit besonderen Vorsichtsmaßnahmen durchgeführt werden.

ACHTUNG! Ein Notstopp der Maschine ist jederzeit durch Drücken der EMERGENCY-Taste möglich. STOP-Taste (die rote Taste auf gelbem Hintergrund).

ACHTUNG! Ein Notstopp der Maschine ist jederzeit durch Drücken der EMERGENCY-Taste möglich. STOP-Taste (die rote Taste auf gelbem Hintergrund).

ACHTUNG: Die Arbeitsumgebung der Maschine, der Boden und die Handgriffe müssen stets sauber und frei von Verunreinigungen, Fett oder Schlamm sein, um die Gefahr des Ausrutschens oder Stürzens so gering wie möglich zu halten.

ACHTUNG: Die Arbeitsumgebung der Maschine, der Boden und die Handgriffe müssen stets sauber und frei von Verunreinigungen, Fett oder Schlamm sein, um die Gefahr des Ausrutschens oder Stürzens so gering wie möglich zu halten.

VORSICHT: Ziehen Sie den Stecker aus der Steckdose, bevor Sie Zugangsklappen entfernen oder Türen öffnen. Alle Schutzvorrichtungen und Zugangsklappen müssen vor dem Betrieb des Geräts angebracht werden.

VORSICHT: Ziehen Sie den Stecker aus der Steckdose, bevor Sie Zugangsklappen entfernen oder Türen öffnen. Alle Schutzvorrichtungen und Zugangsklappen müssen vor dem Betrieb des Geräts angebracht werden.

ACHTUNG: Die Temperatur der Elektrode beträgt bis zu 100 °C. Daher kann man sich bei Berührung verbrennen.

ACHTUNG: Die Temperatur der Elektrode beträgt bis zu 100 °C. Daher kann man sich bei Berührung verbrennen.

ACHTUNG: Die Lampe enthält Seltenerdmetalle und Seltenerdmetalloxide, die hochgiftig sind. Im Falle eines Bruchs muss die Lampe mit äußerster Vorsicht und mit Hilfe von spezialisiert Dienstleistungen.

ACHTUNG: Die Lampe enthält Seltenerdmetalle und Seltenerdmetalloxide, die hochgiftig sind. Im Falle eines Bruchs muss die Lampe mit äußerster Vorsicht und mit Hilfe von spezialisiert Dienstleistungen.

ACHTUNG: Die Hochfrequenz-Schweißmaschine ist eine Quelle nicht-ionischer elektromagnetischer Strahlung. Nach der Installation der Maschine beim Käufer muss eine Messung der nicht-ionischen Strahlung durchgeführt werden. Die Strahlungsmessungen sollten von einem autorisierten Unternehmen durchgeführt werden.

ACHTUNG: Die Hochfrequenz-Schweißmaschine ist eine Quelle nicht-ionischer elektromagnetischer Strahlung. Nach der Installation der Maschine beim Käufer muss eine Messung der nicht-ionischen Strahlung durchgeführt werden. Die Strahlungsmessungen sollten von einem autorisierten Unternehmen durchgeführt werden.

ACHTUNG: Die Hochfrequenzschweißmaschine muss an einem festen Arbeitsplatz arbeiten, da die Umsetzung eine erneute Messung der Intensität der nichtionischen Strahlung erfordert..

ACHTUNG: Die Hochfrequenzschweißmaschine muss an einem festen Arbeitsplatz arbeiten, da die Umsetzung eine erneute Messung der Intensität der nichtionischen Strahlung erfordert..

ACHTUNG: Personen mit implantiertem Herzschrittmacher dürfen sich nicht in der Zone mit aktiver Strahlung aufhalten..

ACHTUNG: Personen mit implantiertem Herzschrittmacher dürfen sich nicht in der Zone mit aktiver Strahlung aufhalten..

ACHTUNG: Der Hersteller empfiehlt, keine schwangeren oder stillenden Frauen im Bereich der aktiven nichtionischen Strahlung zu beschäftigen..

ACHTUNG: Der Hersteller empfiehlt, keine schwangeren oder stillenden Frauen im Bereich der aktiven nichtionischen Strahlung zu beschäftigen..

ACHTUNG: Den Luftfilter in der pneumatischen Anlage mindestens einmal im Monat reinigen.

ACHTUNG: Den Luftfilter in der pneumatischen Anlage mindestens einmal im Monat reinigen.

ACHTUNG!!! Dort sind Laser Indikatoren in die Gerät. Unter keinen Umstände sollte die Laser Strahl sein gerichtet zum Augen als es kann verursachen vorübergehend Erblindung oder, in in extremen Fällen, dauerhaft Ansicht Schaden.

ACHTUNG!!! Dort sind Laser Indikatoren in die Gerät. Unter keinen Umstände sollte die Laser Strahl sein gerichtet zum Augen als es kann verursachen vorübergehend Erblindung oder, in in extremen Fällen, dauerhaft Ansicht Schaden.

Es ist VERBOTEN, Arbeiten an der Schweißmaschine durch Personen auszuführen, die nicht zuvor in der Bedienung von Hochfrequenzmaschinen und in den Arbeitsschutzbestimmungen unter besonderer Berücksichtigung der von der Maschine ausgehenden Gefahren geschult wurden.

Es ist VERBOTEN, Arbeiten an der Schweißmaschine durch Personen auszuführen, die nicht zuvor in der Bedienung von Hochfrequenzmaschinen und in den Arbeitsschutzbestimmungen unter besonderer Berücksichtigung der von der Maschine ausgehenden Gefahren geschult wurden.  Es ist VERBOTEN, die Maschine durch Mitarbeiter einzuschalten, die nicht zuvor in der Bedienung und den Arbeitsschutzvorschriften geschult wurden.

Es ist VERBOTEN, die Maschine durch Mitarbeiter einzuschalten, die nicht zuvor in der Bedienung und den Arbeitsschutzvorschriften geschult wurden.  Es ist VERBOTEN, die Maschine durch Mitarbeiter einzuschalten, die nicht zuvor in der Bedienung und den Arbeitsschutzvorschriften geschult wurden.

Es ist VERBOTEN, die Maschine durch Mitarbeiter einzuschalten, die nicht zuvor in der Bedienung und den Arbeitsschutzvorschriften geschult wurden.  ES IST STRENG VERBOTEN, Wartungs- oder Präventionsarbeiten durchzuführen, ohne den Generator und die Maschine vorher von der Stromversorgung zu trennen.

ES IST STRENG VERBOTEN, Wartungs- oder Präventionsarbeiten durchzuführen, ohne den Generator und die Maschine vorher von der Stromversorgung zu trennen. ES IST STRENG VERBOTEN, irgendwelche Versuche zu unternehmen Elektroden oder Elemente der Presseinheit in der Presse berühren. Das Berühren beim Schweißen kann zu Verbrennungen durch Hochfrequenzstrom oder hohe Temperaturen führen ~ 100 oC.

ES IST STRENG VERBOTEN, irgendwelche Versuche zu unternehmen Elektroden oder Elemente der Presseinheit in der Presse berühren. Das Berühren beim Schweißen kann zu Verbrennungen durch Hochfrequenzstrom oder hohe Temperaturen führen ~ 100 oC.  ES IST STRENG VERBOTEN, Handlungen vorzunehmen, die den Sicherheitsstatus der Maschine beeinträchtigen können, z. B. Arbeiten bei geöffneter Schutzabdeckung, Blockieren von Tasten usw.

ES IST STRENG VERBOTEN, Handlungen vorzunehmen, die den Sicherheitsstatus der Maschine beeinträchtigen können, z. B. Arbeiten bei geöffneter Schutzabdeckung, Blockieren von Tasten usw. Es ist schwangeren oder stillenden Frauen VERBOTEN, sich in der Zone der aktiven nichtionischen Strahlung aufzuhalten.

Es ist schwangeren oder stillenden Frauen VERBOTEN, sich in der Zone der aktiven nichtionischen Strahlung aufzuhalten. Für Personen mit implantiertem Herzschrittmacher ist der Aufenthalt in der Zone aktiver nichtionischer Strahlung STRENG VERBOTEN .

Für Personen mit implantiertem Herzschrittmacher ist der Aufenthalt in der Zone aktiver nichtionischer Strahlung STRENG VERBOTEN . IST ES UNTERSAGT Personen mit orthopädischen Metallimplantaten dürfen sich nicht in der Zone mit aktiver nichtionischer Strahlung aufhalten.

IST ES UNTERSAGT Personen mit orthopädischen Metallimplantaten dürfen sich nicht in der Zone mit aktiver nichtionischer Strahlung aufhalten. ES IST VERBOTEN, Metallwerkzeuge in den Bereich der aktiven nichtionischen Strahlung zu bringen.

ES IST VERBOTEN, Metallwerkzeuge in den Bereich der aktiven nichtionischen Strahlung zu bringen. ES IST STRENGSTENS UNTERSAGT jeden Brand am Generator und an der Maschine mit Wasser oder einer anderen Flüssigkeit zu bekämpfen.

ES IST STRENGSTENS UNTERSAGT jeden Brand am Generator und an der Maschine mit Wasser oder einer anderen Flüssigkeit zu bekämpfen. ES IST STRENG VERBOTEN, die Schutzabdeckungen während des Betriebs der Maschine zu entfernen.

ES IST STRENG VERBOTEN, die Schutzabdeckungen während des Betriebs der Maschine zu entfernen. Es ist STRENG VERBOTEN, die Maschine während des Betriebs abzuspritzen oder das System zu entleeren.

Es ist STRENG VERBOTEN, die Maschine während des Betriebs abzuspritzen oder das System zu entleeren. Es ist VERBOTEN, Öle, Lösungsmittel oder andere giftige Flüssigkeiten in der Umgebung der Maschine auszugießen.

Es ist VERBOTEN, Öle, Lösungsmittel oder andere giftige Flüssigkeiten in der Umgebung der Maschine auszugießen. ES IST VERBOTEN, das Handy in der Umgebung der Maschine zu benutzen..

ES IST VERBOTEN, das Handy in der Umgebung der Maschine zu benutzen.. Es ist VERBOTEN, in der Umgebung der Arbeitsmaschine Feuer zu machen.

Es ist VERBOTEN, in der Umgebung der Arbeitsmaschine Feuer zu machen. Es ist VERBOTEN, in der Umgebung der Maschine zu rauchen.

Es ist VERBOTEN, in der Umgebung der Maschine zu rauchen. Es ist VERBOTEN, in der Umgebung der Arbeitsmaschine Alkohol zu trinken und alle Geräte durch betrunkene Arbeiter zu bedienen.

Es ist VERBOTEN, in der Umgebung der Arbeitsmaschine Alkohol zu trinken und alle Geräte durch betrunkene Arbeiter zu bedienen. Es ist VERBOTEN, in der Umgebung der laufenden Maschine zu konsumieren.

Es ist VERBOTEN, in der Umgebung der laufenden Maschine zu konsumieren. ES IST VERPFLICHTET, jede Person, die Arbeiten am Generator und an der Presse ausführt, in der Bedienung der Maschine und in den Arbeitsschutzvorschriften zu schulen, unter besonderer Berücksichtigung möglicher von der Maschine ausgehender Gefahren..

ES IST VERPFLICHTET, jede Person, die Arbeiten am Generator und an der Presse ausführt, in der Bedienung der Maschine und in den Arbeitsschutzvorschriften zu schulen, unter besonderer Berücksichtigung möglicher von der Maschine ausgehender Gefahren.. ES IST STRENG VERPFLICHTET, ALLE vorgesehenen Schutzabdeckungen und Sperrtasten zu verwenden.

ES IST STRENG VERPFLICHTET, ALLE vorgesehenen Schutzabdeckungen und Sperrtasten zu verwenden. ES IST VERPFLICHTET, die Aufsichtsperson und/oder das Verkehrspersonal über alle Fälle von Fehlbedienung der Maschine zu informieren.

ES IST VERPFLICHTET, die Aufsichtsperson und/oder das Verkehrspersonal über alle Fälle von Fehlbedienung der Maschine zu informieren. ES IST VERPFLICHTET, Arbeitskleidung zu verwenden, die möglichst wenig Teile enthält, die von der Presse der Hochfrequenzmaschine erfasst oder mitgerissen werden können.

ES IST VERPFLICHTET, Arbeitskleidung zu verwenden, die möglichst wenig Teile enthält, die von der Presse der Hochfrequenzmaschine erfasst oder mitgerissen werden können. ES IST VERPFLICHTET, alle Arbeiten an den Elementen des Schweißgeräts (Elektrode, Presseinheit) mit speziellen Schutzhandschuhen durchzuführen.

ES IST VERPFLICHTET, alle Arbeiten an den Elementen des Schweißgeräts (Elektrode, Presseinheit) mit speziellen Schutzhandschuhen durchzuführen. Die Arbeitnehmer sind verpflichtet, rutschfeste Arbeitsschuhe zu tragen.

Die Arbeitnehmer sind verpflichtet, rutschfeste Arbeitsschuhe zu tragen. ES IST VERPFLICHTET Verwendung von Kopfbedeckungen durch Arbeitnehmer.

ES IST VERPFLICHTET Verwendung von Kopfbedeckungen durch Arbeitnehmer. ES IST VERPFLICHTET, den Boden in der Umgebung der Arbeitsmaschine sauber zu halten.

ES IST VERPFLICHTET, den Boden in der Umgebung der Arbeitsmaschine sauber zu halten. ES IST STRENG VERPFLICHTET, die Schweißmaschine von Mitarbeitern bedienen zu lassen, die in der Wartung von Hochfrequenzmaschinen und in den Arbeitsschutzvorschriften geschult sind.

ES IST STRENG VERPFLICHTET, die Schweißmaschine von Mitarbeitern bedienen zu lassen, die in der Wartung von Hochfrequenzmaschinen und in den Arbeitsschutzvorschriften geschult sind. ES IST VERPFLICHTET, die Maschine bei Fehlbedienung sofort mit der NOT-AUS-Taste abzuschalten.

ES IST VERPFLICHTET, die Maschine bei Fehlbedienung sofort mit der NOT-AUS-Taste abzuschalten. SIE IST STRENG VERPFLICHTET den Generator und die Maschine von allen Versorgungsmedien zu trennen, bevor Wartungs- oder Präventionsarbeiten durchgeführt werden.

SIE IST STRENG VERPFLICHTET den Generator und die Maschine von allen Versorgungsmedien zu trennen, bevor Wartungs- oder Präventionsarbeiten durchgeführt werden. SIE IST STRENG VERPFLICHTET Keramikkondensatoren in Hochfrequenzgeneratoren zu entladen. Auch nach dem Abschalten können sie eine Spannung von mehreren tausend Volt aufrechterhalten, die lebensgefährlich sein kann.

SIE IST STRENG VERPFLICHTET Keramikkondensatoren in Hochfrequenzgeneratoren zu entladen. Auch nach dem Abschalten können sie eine Spannung von mehreren tausend Volt aufrechterhalten, die lebensgefährlich sein kann. Die Leuchte muss immer in der Originalverpackung des Herstellers transportiert oder bewegt werden, in vertikaler Position, mit der Anode nach oben oder unten gerichtet, ohne dass die Leuchte gestoßen oder geschüttelt wird.

Die Leuchte muss immer in der Originalverpackung des Herstellers transportiert oder bewegt werden, in vertikaler Position, mit der Anode nach oben oder unten gerichtet, ohne dass die Leuchte gestoßen oder geschüttelt wird.3.0 Technische Daten

|

MaschineTyp |

RFlex Reisen |

|

Materialien zum Schweißen |

PVC, PVC-beschichtete Gewebe |

|

Stromversorgung |

3 x 220 V; 50/60Hz |

|

PLC-Treiber |

Delta |

|

Steuerspannung |

24 VDC |

|

Installierte Kapazität |

22 kVA |

|

RF Ausgangsleistung |

15 kW |

|

Anpassung der Ausgangsleistung |

Manuell/Autotuner |

|

Betriebsfrequenz |

27,12 MHz |

|

Frequenzstabilität |

+/- 0,6 % |

|

Antiflash-System, ZEMAT TG |

ultraschneller empfindlicher ARC-Sensor |

|

Druckluftverbrauch |

70 nl/Zyklus |

|

Druck der komprimierten Luft |

0,4-0,8 MPa |

|

Max. Elektrodenlänge |

1500 mm |

|

Größe des Arbeitstisches |

1620 x 320 mm |

|

Hub des Stellantriebs |

160mm |

|

Antrieb der Presselektrode |

pneumatisch |

|

Druckkraft (max) |

1900 kG |

|

Generatorlampe |

ITL 12-1 |

|

Kühlmittel |

Luft |

|

Gewicht der Maschine |

~ 1600 kg |

|

Abmessungen |

SEHEN ANHÄNGE |

4.0 Technische Beschreibung

Radio Frequenz Schweißgerät RFlex Reisen besteht aus den folgenden Grundelementen :

- SCHWEISSEN KOPF - mit einem Träger Rahmen aus geschweißten Stahlblechen und geformten Profilen. Der innere Teil von der Konstruktion kann unterteilt in drei Zonen werden:

- ein hinterer Teil - wo ein Hoch Frequenz Generator befindet mit einem Anodentransformator und einem Steuerschrank . Dieser Teil ist geschützt durch abnehmbare Abdeckungen, die mit Endschaltern ausgestattet sind;

- eine Schweißzone - mit Arbeitstisch. Die Schweißung erfolgt durch eine Elektrode, die durch einen isolierten Werkzeuggriff, der über eine Zwischenplatte und Isolatoren mit einem pneumatischen Antrieb verbunden ist, auf den Arbeitstisch gedrückt wird. Die Schweißzone wird durch die bewegliche Erdungselektrode , die während des Schweißvorgangs gegen den Tisch gepresst wird, vor nichtionisierender Strahlung geschützt , so dass eine Art Kondensator entsteht , der die nichtionisierende Strahlung begrenzen soll. Es sollte besonders darauf geachtet werden , dass die Oberfläche des zu schweißenden Materials gleichmäßig auf dem Arbeitstisch verteilt ist und nicht gewellt ist. Es ist besonders darauf zu achten, dass sich keine Metallgegenstände in der Nähe und unter der Masseelektrode befinden . Die Nichteinhaltung der Bedingungen in den beiden vorstehenden Warnhinweisen kann die Emission des elektromagnetischen Feldes beeinträchtigen. Über dem Schweißbereich befindet sich ein Bedienfeld, auf dem die meisten Bedienelemente des Geräts angebracht sind. Außerdem ist die Maschine mit einer zusätzlichen Elektrode ausgestattet, die das Schweißen ohne Verwendung einer Masseelektrode ermöglicht. Nach dem Einsetzen dieser Elektrode in den Halter und dem Absenken der Elektrode wird ein zusätzlicher Endschalter aktiviert, der die Bewegung der Masseelektrode verhindert.

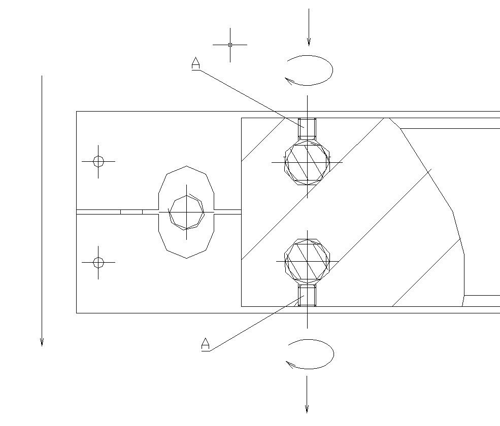

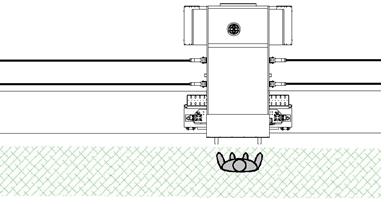

- Der Antrieb von der Maschine befindet sich in dem unteren Teil der Kontraktion. Er besteht aus einem Asynchronmotor verbunden mit einer Zahnstange über Zahnstangengetriebe. Der Motor wird von einem Umrichter gesteuert, der sich im Schaltschrank auf der Maschine befindet. Die Zahnstange bewegt sich auf einer Kette , die an der Tischgruppe befestigt ist. Die Bahn der Maschine wird von Schienen gesteuert, auf denen sich oder Radschlitten bewegen.

|

|

- ARBEITSTISCH mit Wanne - hergestellt aus miteinander verbundenen Aluminiumprofilen, um eine angemessene Steifigkeit zu gewährleisten. Im vorderen Bereich ist der Arbeitstisch auf einem Stahlprofil befestigt, das die Basis für die Schienen bildet, auf denen sich die Maschine bewegt. Im hinteren Bereich wird der Arbeitstisch von klappbaren Stützen getragen, die sich während des Transports der Maschine auf den Schienen nach unten klappen lassen. An beiden Enden des Arbeitstisches befinden sich einstellbare Pufferschalter, die die Endschalter aktivieren, die den Anfang und das Ende des Arbeitstisches markieren, sowie zwei elastische Puffer, die die Maschine im Falle einer Panne am Ende des Arbeitstisches anhalten und vor Schäden schützen. Die elektrische und pneumatische Versorgung des HF-Schweißkopfes erfolgt über Kabel, die in flexiblen Kabelführungen geführt werden. Die elektrischen und pneumatischen Anschlüsse befinden sich in der Mitte der Rückseite des Arbeitstisches.

Die folgenden Systeme der Maschine können unterschieden werden:

- DAS STEUERUNGSSYSTEM besteht aus einer SPS mit Touch-Panel HMI, Bedienelementen auf einer Steuertafel und elektrischen und elektronischen Baugruppen im Schaltschrank und im Maschinengehäuse.

- DAS DRUCKLUFTSYSTEM bestehend u. a. aus einer Druckluftaufbereitungsanlage, Verteilerventilen, Reduzierventilen und Pneumatikzylindern.

- DAS HF-GENERATOREN-SYSTEM besteht aus einem selbstaktivierenden Hochfrequenzgenerator mit verteilten Konstanten mit einem hochqualitativen LC-Kreis, der auf eine Resonanzfrequenz von 27,12 MHzausgerichtet ist. Das System umfasst auch eine Triode, eine HF-Erzeugungsröhre, Anoden- und Filamenttransformatoren sowie ein Kühlsystem für die HF-Erzeugungsröhre.

Der Schweißelektrodenhalter ist mit einem automatischen Greifsystem ausgestattet, das über das HMI-Touch-Panel gesteuert wird. Es ermöglicht den werkzeuglosen Austausch der Elektroden.

|

|

Die Maschine verfügt über ein eingebautes System (ZTG AntiCRUSH), das die Hände des Bedieners vor Quetschungen schützt. Wenn eine Hand oder ein Gegenstand mit einer anderen Höhe als die des geschweißten Materials unter die Schweißelektrode gelegt wird, wird die Elektrode während der Pressphase automatisch nach oben gezogen.

|

|

Zusätzlich sind am Fahrgestell der Maschine Laseranzeigen angebracht, die eine einfache Positionierung des geschweißten Materials auf dem Arbeitstisch ermöglichen.

ACHTUNG! Vermeiden Sie Belastung zu die Laser Licht! Es ist streng Verbotene anzustarren direkt unter die Laser beamen! Die Laser Sicherheit Klasse ist 3B (PN-EN 60825 1:2005).

ACHTUNG! Vermeiden Sie Belastung zu die Laser Licht! Es ist streng Verbotene anzustarren direkt unter die Laser beamen! Die Laser Sicherheit Klasse ist 3B (PN-EN 60825 1:2005).

Montage Zeichnungen, zusammen mit den Abmessungen von der Schweißers, sind in den Anhängen Anhänge zu dieser Gebrauchsanweisung Handbuch enthalten.

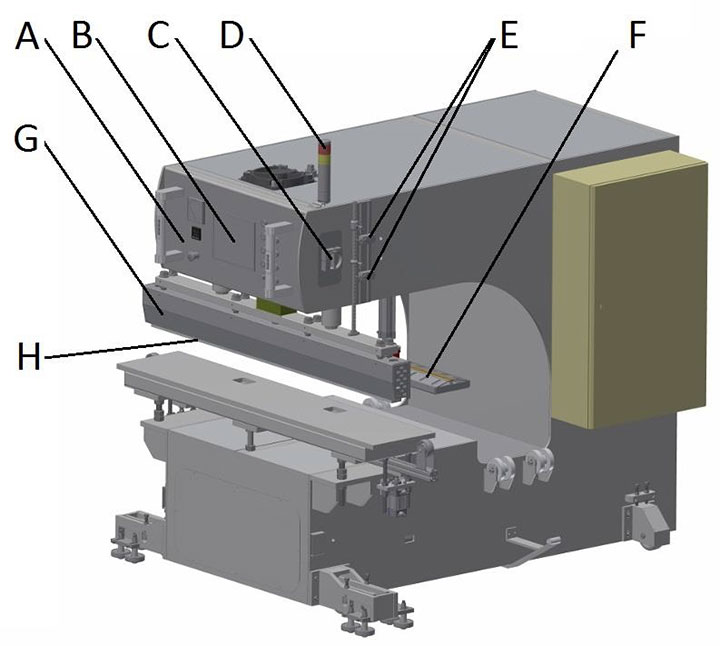

Schweißkopf (ohne die Werkbank) - grundlegende Elemente der die Maschine:

Eine - Handhabung und Steuerung Elemente platziert auf die Steuerung Panel;

B -HMI Touch-Panel; C - Hauptschalter ;

D - Signalisierung Spalte;

E - Endschalter zur Anzeige der Elektrodenposition ; F - Erdungselektrode ;

G - Elektrodenhalter ;

5.1 Informationen und Hinweise auf Beschränkungen und Gebote

Der Hersteller sorgt für eine geeignete Verpackung der Maschine für die Zeit des Transports. Art und Haltbarkeit der Verpackung sind an die Entfernung und das Transportmittel und somit an das mögliche Risiko von Transportschäden angepasst. Der Hersteller schlägt vor, dass jeder Kunde die Transportmittel und das technische Servicepersonal des Herstellers nutzt.

Die Lagerung der Maschine stellt keine besonderen Anforderungen, abgesehen von einer geeigneten Lagerumgebung.

Der Lagerraum muss einen ausreichenden Schutz gegen Witterungseinflüsse gewährleisten, er sollte möglichst trocken sein und eine akzeptable Luftfeuchtigkeit aufweisen (unter 70 %). Außerdem muss ein angemessener Korrosionsschutz gewährleistet sein, insbesondere bei Metallteilen, die aus technischen Gründen nicht lackiert sind.

Wenn die Maschine in einer Schachtel geliefert wird und in Kunststoff eingewickelt ist, der eine korrosionsschützende Atmosphäre erzeugt, sollte die Maschine während der gesamten Lagerzeit eingewickelt und verpackt bleiben.

Zum Schutz vor Feuchtigkeit empfiehlt es sich, die Maschine nicht direkt auf dem Boden des Lagerraums, sondern auf Paletten zu lagern.

Ein Bauteil, das in jeder Phase - auch bei der Lagerung - besondere Aufmerksamkeit und Handhabung erfordert, ist die Generatorlampe (Triode). Die Lampe muss in ihrer Originalverpackung, in vertikaler Position, mit der Anode nach oben oder unten gerichtet, in einem trockenen Raum gelagert werden. Bei der Lampe handelt es sich um ein Hochvakuumbauteil aus Metall und Keramik, das äußerst zerbrechlich ist und auch aus geringer Höhe nicht gestoßen oder fallen gelassen werden darf.

Das Stoßen, Fallenlassen, Schütteln oder Kippen der Lampe über einen längeren Zeitraum kann und wird in der Regel zu einer dauerhaften und irreversiblen Beschädigung der Lampe führen. Insbesondere kann der Glühfaden der Lampen-Kathode gebrochen werden, was im Extremfall zu internen Kurzschlüssen oder zum Bruch der Lampe führen kann.

ACHTUNG: Der Hersteller empfiehlt, keine schwangeren oder stillenden Frauen im Bereich der aktiven nichtionischen Strahlung zu beschäftigen..

ACHTUNG: Der Hersteller empfiehlt, keine schwangeren oder stillenden Frauen im Bereich der aktiven nichtionischen Strahlung zu beschäftigen..

Die obigen Bestimmungen sollen alle Personen und Dienste, die mit diesem Gerät in Berührung kommen können, über dessen hohe Anfälligkeit gegenüber allen Impulsen und Schlägen belehren und warnen. Gleichzeitig werden im Rahmen des Reklamationsverfahrens keine Ansprüche im Zusammenhang mit den oben beschriebenen Dauerschäden anerkannt.

Es sollte auch betont werden, dass die Generatorlampe ein sehr teures Bauteil ist.

Im Falle von Zweifeln wird empfohlen, das Fachpersonal des Herstellers zu konsultieren.

5.2 Transport der Maschine

Die Partei, die für den Transport und die Installation der Maschine am Standort des Auftraggebers verantwortlich ist, sollte in der Phase der Vertragsunterzeichnung und spätestens nach der Endabnahme der Maschine am Standort des Herstellers bestimmt werden, bevor das Gerät an den Auftraggeber übergeben wird.

ACHTUNG: Ein unvorsichtiger Umgang mit dem Gerät während des Transports / Umzugs kann zu schweren Verletzungen oder Unfällen führen.

ACHTUNG: Ein unvorsichtiger Umgang mit dem Gerät während des Transports / Umzugs kann zu schweren Verletzungen oder Unfällen führen.

Es ist VERBOTEN, die Maschine von Personen montieren, demontieren oder transportieren zu lassen, die nicht über die entsprechenden Qualifikationen verfügen oder nicht mit den in dieser Betriebs- und Wartungsanleitung beschriebenen Sicherheitsanforderungen vertraut sind. Solche Handlungen können Unfälle oder Sachschäden verursachen.

Es ist VERBOTEN, die Maschine von Personen montieren, demontieren oder transportieren zu lassen, die nicht über die entsprechenden Qualifikationen verfügen oder nicht mit den in dieser Betriebs- und Wartungsanleitung beschriebenen Sicherheitsanforderungen vertraut sind. Solche Handlungen können Unfälle oder Sachschäden verursachen.

In Anbetracht des spezifischen Charakters des Geräts empfiehlt der Hersteller jedem Auftraggeber, die Transportmittel und das technische Servicepersonal des Herstellers zu nutzen.

Die Leistungsröhre muss vor jedem Transport oder jeder Bewegung demontiert werden.

Die Leuchte muss immer in der Originalverpackung des Herstellers transportiert oder bewegt werden, in vertikaler Position, mit der Anode nach oben oder unten gerichtet, ohne dass die Leuchte gestoßen oder geschüttelt wird.

Die Leuchte muss immer in der Originalverpackung des Herstellers transportiert oder bewegt werden, in vertikaler Position, mit der Anode nach oben oder unten gerichtet, ohne dass die Leuchte gestoßen oder geschüttelt wird.

ACHTUNG: Die Maschine sollte in vertikaler Position transportiert werden.

ACHTUNG: Die Maschine sollte in vertikaler Position transportiert werden.

Aufgrund der Größe und des Aufbaus der Maschine ist es erforderlich, einige Komponenten und Einheiten für die Zeit des Transports oder Umzugs zu demontieren und abzutrennen. Es ist notwendig, zerbrechliche und teure Bauteile und Werkzeuge zu demontieren (die in einem separaten Koffer transportiert werden sollten). Es ist unbedingt erforderlich, die Generatorlampe zu demontieren.

Die Maschine sollte mit Hilfe von Hebevorrichtungen - Kränen, Gabelstaplern, Palettenhubwagen - mit ausreichender Tragkraft bewegt werden, die einen sicheren Transport des Generators ermöglichen, wobei die Personen, die diese Hebevorrichtungen bedienen, über alle gültigen Lizenzen und gesetzlich vorgeschriebenen Qualifikationen verfügen sollten.

Alle Teile der Maschine, die während des Transports (wenn nicht ein Verpackungskarton mit hoher Widerstandsfähigkeit verwendet wird) oder durch Hebe- oder Transportvorrichtungen beschädigt werden könnten, sollten entsprechend gesichert werden (vorausgesetzt, sie werden demontiert und separat verpackt).

Um einen stabilen Stand des Geräts zu gewährleisten, ist es sehr wichtig, einen angemessenen Schutz der Maschine für die Zeit des langen Transports (Sicherheitsgurte, Verankerungsbolzen) sowie Schutz und Hilfe beim Transport auf der Baustelle zu gewährleisten.

Wenn die Maschine nicht mit entsprechenden Beschlägen ausgestattet ist, können auch andere verfügbare Löcher oder Elemente von ausreichender Haltbarkeit verwendet werden, um sicherzustellen, dass der Generator und andere Teile der Maschine richtig ausgewuchtet und stabilisiert werden.

Das Gewicht der Maschine (ca. 1100 kg) muss bei der Planung des Transports unbedingt berücksichtigt werden.

5.3 Installation am Einsatzort

Je nach Komplexität der Maschine sollte die Installation am Einsatzort vom Personal des Bestellers, das diese Betriebs- und Wartungsanleitung gelesen hat, oder vom technischen Servicepersonal des Herstellers in Zusammenarbeit mit dem Personal des Bestellers durchgeführt werden.

Bitte denken Sie daran, dass die richtige Positionierung und Installation des Schweißgeräts von entscheidender Bedeutung ist, um seine optimale Funktion sowie den Komfort und die Sicherheit des Bedieners in der Umgebung des Geräts zu gewährleisten.

Der Auftraggeber ist verantwortlich für die Vorbereitung des Aufstellungsortes, die Verfügbarkeit und die Vorbereitung der elektrischen Anschlüsse sowie die Realisierung der besonderen Anforderungen der technischen Auslegung und der technischen Abnahmeprüfung, die den gesamten Generator für den Betrieb freigibt.

Der Hersteller wird dem Besteller alle diesbezüglich erforderlichen Anweisungen und Informationen zur Verfügung stellen.

ACHTUNG: Vergewissern Sie sich, dass der Boden / die Oberfläche / das Fundament, auf dem die Maschine aufgestellt werden soll, unter Berücksichtigung des Gewichts, der Oberfläche und der Verteilung des Maschinengewichts auf die Auflagepunkte (in der Regel die Beine) ausreichend haltbar ist.

ACHTUNG: Vergewissern Sie sich, dass der Boden / die Oberfläche / das Fundament, auf dem die Maschine aufgestellt werden soll, unter Berücksichtigung des Gewichts, der Oberfläche und der Verteilung des Maschinengewichts auf die Auflagepunkte (in der Regel die Beine) ausreichend haltbar ist.

ACHTUNG: Das Gerät muss ordnungsgemäß nivelliert sein und einen festen Platz für den Betrieb haben.

ACHTUNG: Das Gerät muss ordnungsgemäß nivelliert sein und einen festen Platz für den Betrieb haben.

Der optimale Einsatzort des HF-Schweißgeräts ist die Betonoberfläche, die nicht oder nur mit einer sehr dünnen Schicht aus nichtleitendem Material bedeckt ist.

Die Oberfläche sollte in Übereinstimmung mit der jeweiligen Konstruktion unter Beachtung der Bau- und Sicherheitsnormen sowie der Anforderungen an parallele, senkrechte und ebene Positionen hergestellt werden.

ACHTUNG: Der Auftraggeber ist allein für die Erfüllung der vorgenannten Bedingungen verantwortlich.

ACHTUNG: Der Auftraggeber ist allein für die Erfüllung der vorgenannten Bedingungen verantwortlich.

Nach dem Aufstellen der Schweißmaschine am gewählten Ort ist es notwendig, die Maschine zu nivellieren, ihren technischen Zustand zu überprüfen und alle Mängel zu beseitigen, die während des Transports entstanden sein könnten. Anschließend wird der Generator ausgepackt, positioniert, nivelliert und befestigt. Die Lampe des Hochfrequenzgenerators sollte ganz am Ende des Installationsprozesses montiert werden. Diese Aufgabe muss mit besonderer Sorgfalt durchgeführt werden, sowohl beim Einsetzen der Lampe in die Fassung/den Sockel als auch beim Anschluss der elektrischen Kontakte der Lampe. Verbinden Sie die Stecker des Steuerpults mit den entsprechend gekennzeichneten Buchsen an der Presse. Es wird empfohlen, dass die Installation der Maschine nach dem Transport unter direkter Aufsicht eines Vertreters des Herstellers erfolgt.

ACHTUNG: Wenn die oben genannten Aufgaben von einem Vertreter des Kunden ausgeführt werden, müssen sie streng nach der Beschreibung in diesem Betriebs- und Wartungshandbuch und/oder den Anweisungen des Herstellers bei der technischen Abnahme durchgeführt werden.

ACHTUNG: Wenn die oben genannten Aufgaben von einem Vertreter des Kunden ausgeführt werden, müssen sie streng nach der Beschreibung in diesem Betriebs- und Wartungshandbuch und/oder den Anweisungen des Herstellers bei der technischen Abnahme durchgeführt werden.

Aufgrund des erzeugten Magnetfelds sollten keine großen Metallgegenstände in der Nähe des Geräts aufgestellt werden. Das Gerät kann den Betrieb elektronischer Geräte (Radio, Fernseher, Computer), die sich in der Nähe des Geräts befinden, aufgrund der hohen Eingangsempfindlichkeit dieser Geräte beeinträchtigen. Der optimale Aufstellungsort für das Gerät ist eine Betonfläche, die nicht oder nur mit einer sehr dünnen Schicht aus nichtleitendem Material bedeckt ist.

5.4 Installation am Einsatzort

5.4.1 Allgemeine Informationen

ACHTUNG: Der Hersteller empfiehlt dringend, das Gerät nur in industrieller Umgebung zu installieren.

ACHTUNG: Der Hersteller empfiehlt dringend, das Gerät nur in industrieller Umgebung zu installieren.

Die Maschine, die Gegenstand dieses Betriebs- und Wartungshandbuchs ist, wurde für den Einsatz in industrieller Umgebung zur Bearbeitung von Förderbändern entwickelt und hergestellt.

Die besonderen Betriebsbedingungen der Geräte, d. h. hohe Luftfeuchtigkeit, hohe Temperatur, Dampf und Staub, wurden von den Konstrukteuren der Maschine berücksichtigt und beeinträchtigen ihren Betrieb nicht, sondern stellen strengere Anforderungen an die Durchführung von Präventivprogrammen.

Die Maschine darf nicht in explosionsgefährdeter Atmosphäre, in stark staubhaltiger Atmosphäre, in Umgebungen mit hoher Luftfeuchtigkeit und/oder hoher Temperatur und in Gegenwart aggressiver Dämpfe (säurehaltig, basisch, organisch oder anorganisch, mit potenziell oder tatsächlich korrosiver Wirkung) verwendet werden.

Die Temperatur der Arbeitsumgebung sollte zwischen +10º C und +40º C liegen und die relative Luftfeuchtigkeit zwischen 30% und 90%. Die Kondensation von Luftfeuchtigkeit oder aggressiven Substanzen auf der Oberfläche der Maschine (oder eines ihrer Bauteile) ist nicht zulässig.

Es ist erforderlich, dass die langfristige Temperaturamplitude während des Tages im Betriebsraum des Generators 10º C und im Falle der relativen Luftfeuchtigkeit 10% nicht überschreitet.

Die obige Klausel gilt nicht für Medien oder Stoffe, die zur Schmierung, Konservierung oder für nicht-aggressive Stoffe, die im Zuge der Herstellung/des Betriebs des Geräts verwendet werden.

ACHTUNG: Bei großen Unterschieden zwischen der Außentemperatur und der Temperatur in dem Raum, in dem das Gerät aufgestellt ist, sollte das Gerät erst 24 Stunden nach seiner Aufstellung in dem Raum in Betrieb genommen werden.

ACHTUNG: Bei großen Unterschieden zwischen der Außentemperatur und der Temperatur in dem Raum, in dem das Gerät aufgestellt ist, sollte das Gerät erst 24 Stunden nach seiner Aufstellung in dem Raum in Betrieb genommen werden.

5.4.2 Beleuchtung

Die Anforderungen an die Mindestlichtstärke besagen, dass auf der horizontalen Betriebsfläche die Beleuchtungsstärke, die in Räumen mit längerem Aufenthalt von Personen akzeptiert werden kann, unabhängig davon, ob visuelle Tätigkeiten ausgeführt werden, 300 lx betragen sollte.

Bei visuellen Tätigkeiten mit überdurchschnittlich hohem Schwierigkeitsgrad und hohem Sehkomfort sowie wenn die Mehrheit der Bediener über 40 Jahre alt ist, sollte die erforderliche Lichtstärke über dem Minimum liegen, d. h. mindestens 500 lx betragen.

5.4.3 Lärm

Die Maschine erzeugt keinen Lärm, der den Einsatz von Personenschutzmitteln oder -vorrichtungen erforderlich machen würde.

Es ist jedoch zu bedenken, dass jede Arbeitsumgebung ihre eigenen Geräuschemissionen hat, die sich auf den Geräuschpegel auswirken können, den die Maschine während ihres Betriebs erzeugt.

5.5 Verbindungsparameter

5.5.1 Elektrische Energie

Anschluss: 3 x 480V; 50Hz (3P+N+PE), Überstromschutz mit verzögerten Eigenschaften. Die Installation des Kunden muss Schutzmaßnahmen gegen elektrischen Schlag gewährleisten, die der EN 60204-1:2001 entsprechen.

ACHTUNG: Prüfen Sie nach dem Einbau der Röhre immer die Glühspannung - siehe technische Daten der Röhre.

ACHTUNG: Prüfen Sie nach dem Einbau der Röhre immer die Glühspannung - siehe technische Daten der Röhre.

5.5.2 Pressluft

Druck: 0,4 - 0,8 MPa, geforderte Reinheitsklasse nach ISO8573-1 4-4-4, Verbrauch: 70 nl pro Zyklus.

ACHTUNG: Wenn der Druck im System des Endverbrauchers höher als 0,8 MPa ist, muss er mit einem am Anschluss der Schweißmaschine montierten Reduzierventil auf etwa 0,6 MPa reduziert werden.

ACHTUNG: Wenn der Druck im System des Endverbrauchers höher als 0,8 MPa ist, muss er mit einem am Anschluss der Schweißmaschine montierten Reduzierventil auf etwa 0,6 MPa reduziert werden.

5.6 Verbindungsparameter

Abhängig von der Komplexität der Anlage und den Qualifikationen und Lizenzen der Mitarbeiter wird der Anschluss der Schweißmaschine am Einsatzort von Personen durchgeführt, die vom Auftraggeber ausgewählt wurden, oder von technischen Servicemitarbeitern des Herstellers in Zusammenarbeit mit dem Personal des Auftraggebers, gegen einen Aufpreis oder kostenlos, was immer vor der Übergabe der Maschine vom Standort des Herstellers an den Auftraggeber vereinbart wird.

Es ist immer zu prüfen, ob alle Anschlüsse entsprechend der Dokumentation des Gerätes vorgenommen wurden.

Es ist darauf hinzuweisen, dass die vorgenannten Aufgaben eine entsprechende Qualifikation des Personals erfordern, einschließlich entsprechender Lizenzen der zuständigen Stellen.

Sie gilt sowohl für spezialisierte Qualifikationen als auch für abgeschlossene und gültige Schulungen im Bereich Sicherheit und Gesundheitsschutz am Arbeitsplatz, insbesondere auch für die mit diesen Aufgaben verbundenen Risiken.

6.0 Betrieb

6.1 Vorbereitung der Maschine für den Betrieb - Erstinbetriebnahme

ACHTUNG: Um die Maschine optimal und sicher nutzen zu können, lesen Sie bitte alle Anweisungen in dieser Betriebs- und Wartungsanleitung sorgfältig durch und befolgen Sie diese.

ACHTUNG: Um die Maschine optimal und sicher nutzen zu können, lesen Sie bitte alle Anweisungen in dieser Betriebs- und Wartungsanleitung sorgfältig durch und befolgen Sie diese.

Es ist VERBOTEN, Arbeiten an der Schweißmaschine durch Personen auszuführen, die nicht zuvor in der Bedienung von Hochfrequenzmaschinen und in den Arbeitsschutzbestimmungen unter besonderer Berücksichtigung der von der Maschine ausgehenden Gefahren geschult wurden.

Es ist VERBOTEN, Arbeiten an der Schweißmaschine durch Personen auszuführen, die nicht zuvor in der Bedienung von Hochfrequenzmaschinen und in den Arbeitsschutzbestimmungen unter besonderer Berücksichtigung der von der Maschine ausgehenden Gefahren geschult wurden.

Unter der Voraussetzung, dass alle Installationsvoraussetzungen erfüllt sind und die unter Punkt 5 beschriebenen Arbeiten durchgeführt wurden, sind wir bereit, die Schweißmaschine erstmals in der Produktionsumgebung des Auftraggebers in Betrieb zu nehmen.

ACHTUNG: Die erste Inbetriebnahme der Maschine sollte in Anwesenheit und unter Aufsicht von Vertretern des Herstellers erfolgen.

ACHTUNG: Die erste Inbetriebnahme der Maschine sollte in Anwesenheit und unter Aufsicht von Vertretern des Herstellers erfolgen.

6.2 Betriebsanforderungen - Allgemeine Hinweise und Richtlinien

Alle Einstellungen und Kalibrierungen, die für die korrekten Betriebsparameter des Geräts erforderlich sind, wurden vom Hersteller während der Montage und der internen Testverfahren durchgeführt. Die allgemeine Konformität mit den vertraglichen technischen Anforderungen und der korrekte Betrieb der Maschine werden bei der technischen Abnahme bestätigt, die am Standort des Herstellers in Anwesenheit eines Vertreters des Auftraggebers und unter Verwendung von Original-Rohmaterialien, die vom Auftraggeber zu Testzwecken geliefert wurden, stattfindet.

ACHTUNG: Aufgrund der spezifischen Eigenschaften der Geräte, die Hochfrequenzenergie aussenden, ist es notwendig, bestimmte Messungen am Einsatzort des Gerätes am Standort des Auftraggebers durchzuführen. Aus demselben Grund ist es sehr wichtig, dass die Maschine einen festen Betriebsort hat.

ACHTUNG: Aufgrund der spezifischen Eigenschaften der Geräte, die Hochfrequenzenergie aussenden, ist es notwendig, bestimmte Messungen am Einsatzort des Gerätes am Standort des Auftraggebers durchzuführen. Aus demselben Grund ist es sehr wichtig, dass die Maschine einen festen Betriebsort hat.

VOR DEM BETRIEB UNBEDINGT ZU KONTROLLIEREN IST:

- Wirksamkeit von Schutzmaßnahmen gegen Stromschlag;

- Versorgungsspannung - Wert und Korrektheit der Phasenverbindung;

- Drehrichtung des Motors (falls zutreffend);

- Spannung der Glühlampe;

ACHTUNG: Die Lampenspannung muss mit den Angaben im Datenblatt des Produkts übereinstimmen - sie kann über Abzweigungen auf der Primärseite des Glühlampentransformators eingestellt werden.

ACHTUNG: Die Lampenspannung muss mit den Angaben im Datenblatt des Produkts übereinstimmen - sie kann über Abzweigungen auf der Primärseite des Glühlampentransformators eingestellt werden.

ACHTUNG: Aufgrund des spezifischen Charakters des Geräts ist es immer notwendig, das Personal über die hohe Versorgungsspannung der Anode der Lampe und das potenzielle Risiko eines tödlichen elektrischen Schlags durch elektrischen Strom mit einer Spannung von bis zu 8000 VDC zu warnen und zu informieren.

ACHTUNG: Aufgrund des spezifischen Charakters des Geräts ist es immer notwendig, das Personal über die hohe Versorgungsspannung der Anode der Lampe und das potenzielle Risiko eines tödlichen elektrischen Schlags durch elektrischen Strom mit einer Spannung von bis zu 8000 VDC zu warnen und zu informieren.

ACHTUNG: Die Lampe muss nach der Installation etwa eine Stunde lang vorgewärmt werden.

ACHTUNG: Die Lampe muss nach der Installation etwa eine Stunde lang vorgewärmt werden.

- Position des Halters an der Basis des Arbeitstisches;

- Emission eines elektromagnetischen Feldes - nach der Einstellung der Schweißparameter, während des Schweißvorgangs;

ACHTUNG: Die Hochfrequenz-Schweißmaschine ist eine Quelle nicht-ionischer elektromagnetischer Strahlung. Nach der Installation der Maschine beim Käufer muss eine Messung der nicht-ionischen Strahlung durchgeführt werden. Die Strahlungsmessungen sollten von einem autorisierten Unternehmen durchgeführt werden.

ACHTUNG: Die Hochfrequenz-Schweißmaschine ist eine Quelle nicht-ionischer elektromagnetischer Strahlung. Nach der Installation der Maschine beim Käufer muss eine Messung der nicht-ionischen Strahlung durchgeführt werden. Die Strahlungsmessungen sollten von einem autorisierten Unternehmen durchgeführt werden.

ACHTUNG: Das Gerät muss an einem festen Arbeitsplatz arbeiten, da die Umstellung eine neue Messung der Intensität der nichtionischen Strahlung erfordert.

ACHTUNG: Das Gerät muss an einem festen Arbeitsplatz arbeiten, da die Umstellung eine neue Messung der Intensität der nichtionischen Strahlung erfordert.

ACHTUNG: Personen mit implantiertem Herzschrittmacher dürfen sich nicht in der Zone mit aktiver nichtionischer Strahlung aufhalten.

ACHTUNG: Personen mit implantiertem Herzschrittmacher dürfen sich nicht in der Zone mit aktiver nichtionischer Strahlung aufhalten.

ACHTUNG: Der Hersteller empfiehlt, keine schwangeren oder stillenden Frauen im Bereich der aktiven nichtionischen Strahlung zu beschäftigen.

ACHTUNG: Der Hersteller empfiehlt, keine schwangeren oder stillenden Frauen im Bereich der aktiven nichtionischen Strahlung zu beschäftigen.

WICHTIG: Wenn die Hochspannungskreise bei abgeklemmter Anode versehentlich angeschlossen wurden oder die Generatorlampe defekt ist, müssen die Hochspannungsfilterkondensatoren durch sehr kurzes Kurzschließen mit dem Gehäuse entladen werden.

WICHTIG: Wenn die Hochspannungskreise bei abgeklemmter Anode versehentlich angeschlossen wurden oder die Generatorlampe defekt ist, müssen die Hochspannungsfilterkondensatoren durch sehr kurzes Kurzschließen mit dem Gehäuse entladen werden.

ACHTUNG: Alle Tätigkeiten während der Inbetriebnahme und der Messungen, wenn das Sicherheitsniveau niedriger ist (offene Schutzschirme, blockierte Schlüsselschalter), müssen so wenig Zeit wie möglich in Anspruch nehmen, und das volle Sicherheitsniveau des Maschinenbetriebs muss so schnell wie möglich gewährleistet sein.

ACHTUNG: Alle Tätigkeiten während der Inbetriebnahme und der Messungen, wenn das Sicherheitsniveau niedriger ist (offene Schutzschirme, blockierte Schlüsselschalter), müssen so wenig Zeit wie möglich in Anspruch nehmen, und das volle Sicherheitsniveau des Maschinenbetriebs muss so schnell wie möglich gewährleistet sein.

ACHTUNG: Alle Kontroll- und Messvorgänge müssen durchgeführt werden, nachdem überprüft wurde, ob sich die Schalter für die Einstellung der Anodenspannung in der Position 0 - OFF befinden (dies gilt nicht für die Messung der Emission des elektromagnetischen Feldes).

ACHTUNG: Alle Kontroll- und Messvorgänge müssen durchgeführt werden, nachdem überprüft wurde, ob sich die Schalter für die Einstellung der Anodenspannung in der Position 0 - OFF befinden (dies gilt nicht für die Messung der Emission des elektromagnetischen Feldes).

ACHTUNG: Alle Kontroll- und Messtätigkeiten dürfen nur von autorisiertem Personal durchgeführt werden.

ACHTUNG: Alle Kontroll- und Messtätigkeiten dürfen nur von autorisiertem Personal durchgeführt werden.

Es ist IMMER VERBOTEN, den Schweißvorgang zu starten, d.h. die Hochspannung der Lampe einzuschalten, die die Hochfrequenzspannung an der isolierten Elektrodenhalterung auslöst, wenn das Sicherheitsniveau des Gerätebetriebs reduziert ist.

Es ist IMMER VERBOTEN, den Schweißvorgang zu starten, d.h. die Hochspannung der Lampe einzuschalten, die die Hochfrequenzspannung an der isolierten Elektrodenhalterung auslöst, wenn das Sicherheitsniveau des Gerätebetriebs reduziert ist.

Die Maschine ist für den Betrieb im automatischen Zyklus ausgelegt. Der Automatikbetrieb ist die Standardbetriebsart des Geräts während des Produktionsprozesses.

Die Hochfrequenzschweißmaschine ermöglicht den Betrieb im manuellen Modus zu Einstellzwecken.

Maschinenbediener sollten immer normale Arbeitskleidung und rutschfeste Schuhe tragen.

Die Arbeitsumgebung des Geräts, der Boden und die Handgriffe müssen stets sauber und frei von Verunreinigungen, Fett oder Schlamm sein, um das Risiko eines Ausrutschens oder Sturzes so gering wie möglich zu halten.

Benutzen Sie die Arbeitsmaschine niemals ohne die festen oder beweglichen Schutzelemente. Kontrollieren Sie regelmäßig, ob alle Schutzgitter und alle anderen Schutzelemente richtig montiert sind und einwandfrei funktionieren.

Nur autorisierte Personen, die in der Bedienung der Maschine und im Arbeitsschutz geschult sind, dürfen direkten Kontakt mit der Maschine haben.

Jeder Bediener des Geräts muss über die Funktionen der Schutzelemente der Maschine und deren ordnungsgemäße Verwendung unterwiesen werden.

In der Umgebung des Geräts (ca. 1,5 m um den Generator und die Presse) dürfen sich keine Gegenstände befinden, die den Betrieb des Geräts stören könnten. Dieser Bereich muss sauber gehalten werden und über eine angemessene Beleuchtung verfügen.

Verwenden Sie niemals die Manipulatoren der Maschine oder flexible Rohre als Halterung. Denken Sie daran, dass jede versehentliche Bewegung des Gerätemanipulators versehentlich den Schweißprozess starten, die Parameter ändern oder sogar den Ausfall der Maschine oder die Beschädigung ihrer Werkzeuge verursachen kann.

ES IST VERPFLICHTET, die Aufsichtsperson und / oder das Verkehrspersonal über alle Fälle von Fehlbedienung des Geräts zu informieren.

ES IST VERPFLICHTET, die Aufsichtsperson und / oder das Verkehrspersonal über alle Fälle von Fehlbedienung des Geräts zu informieren.

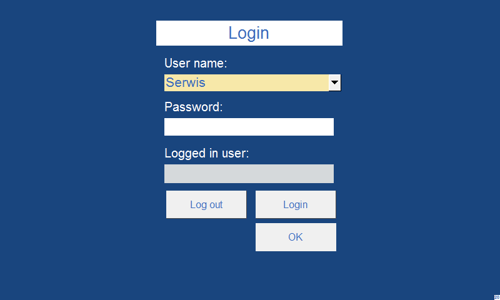

6.3 Für den Bediener verfügbare Bedienelemente und Anzeigen

Alle Bedienungs- und Anzeigeelemente des Schweißgeräts sind entweder an der Konstruktion oder am Bedienpult leicht zu finden. Bevor der Maschinenbediener mit der Arbeit beginnt, sollte er sich mit der Anordnung der Bedienelemente und Anzeigen an der Maschine sowie mit den Funktionen, die sie steuern, vertraut machen.

Die vollständige Liste der oben genannten Bedienungs- und Anzeigeelemente, die dem Bediener zur Verfügung stehen, ist unten beigefügt:

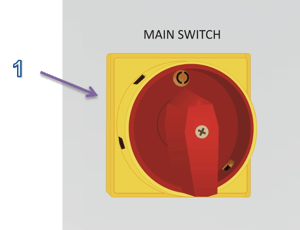

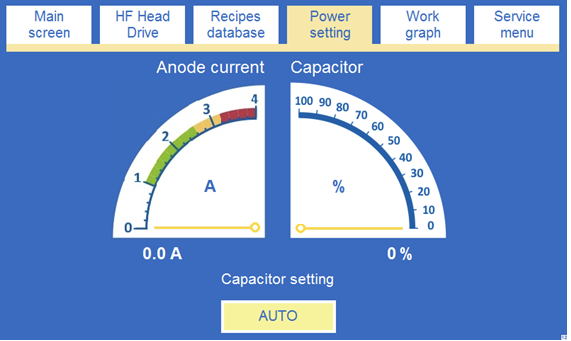

- HAUPTSCHALTER - einem Schalter (Abb. 3) zum Ein- und Ausschalten der Stromversorgung. 1-ON bedeutet, dass der Schalter eingeschaltet ist, während die Stellung 0-AUS bedeutet, dass der Schalter ausgeschaltet ist.

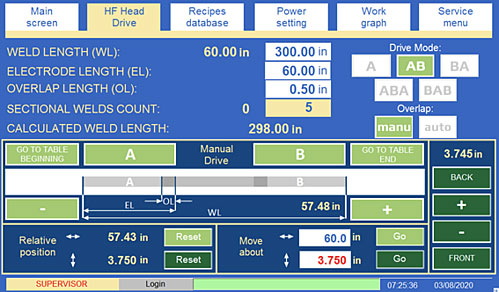

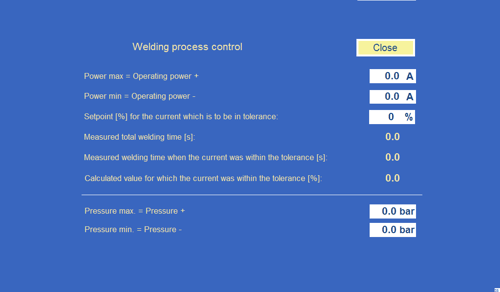

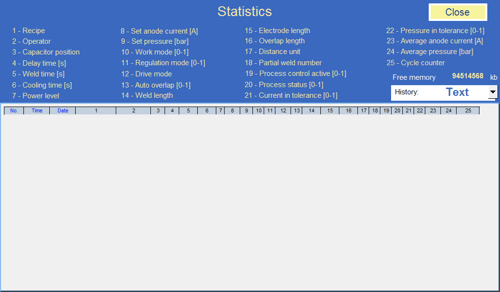

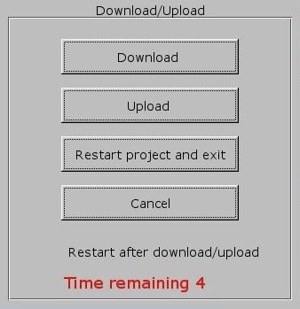

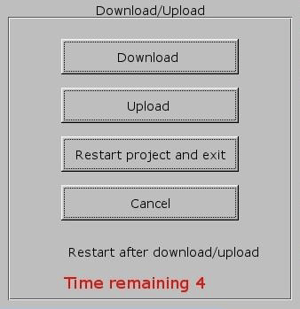

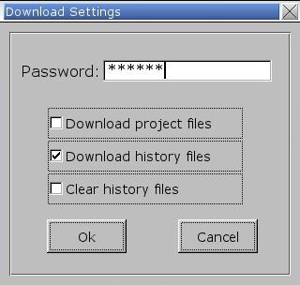

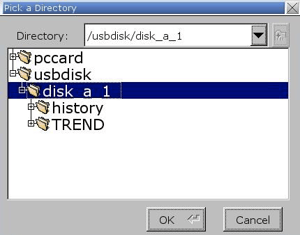

Abb.5. Die Anordnung der Bedienelemente und Anzeigen auf dem Bedienfeld I: 2 - POWER; 3 - ZWEIHANDSTEUERUNG AUS/EIN; 4 - HF; 5 - HF AUS/EIN; 6 - USB; 7 - ETHERNET; 8 - RESTART; 9 - STOP; 10 - JOISTIC; 11 - START; 12 - Elektrode hoch; 13 - links drehen; 14 - rechts drehen; 14 - Elektrode runter.

-

POWER - eine Anzeige, die weiß blinkt, wenn das Gerät an das Stromnetz angeschlossen ist (Abb.5).

-

ZWEIHANDSTEUERUNG AUS / EIN - ein Schlüsselschalter (Abb. 5) für die Aktivierung des Maschinensteuerungsmodus für zwei Hände. Der Schalter bezieht sich auf die Drucktasten an den schwarzen Griffen und die Elektrode für die Hebe- und Senkfunktionen im Joystick. Der Schalter in der Stellung ON - bedeutet, dass zur Aktivierung der Drucktasten beide Drucktasten für dieselbe Funktion gedrückt werden müssen, woraufhin der Joystick seine Funktion zum Heben und Senken der Elektrode verliert. Der Schalter in der Stellung OFF zeigt an, dass die Steuerung mit einer einzigen Taste möglich ist und dass die Elektrode mit dem Joystick angehoben und abgesenkt wird.

ACHTUNG!!! Umschalten aus die zweihändig Kontrolle Modus macht die Arbeit Operationen einfacher; jedoch es deutlich erhöht die Unfallrate Risiko. Nur eine zugelassen und richtig geschult, verantwortliche Person haben sollen die Taste für den Ein/Aus-Schalter.

ACHTUNG!!! Umschalten aus die zweihändig Kontrolle Modus macht die Arbeit Operationen einfacher; jedoch es deutlich erhöht die Unfallrate Risiko. Nur eine zugelassen und richtig geschult, verantwortliche Person haben sollen die Taste für den Ein/Aus-Schalter. -

HF - wenn die Anzeige gelb blinkt, bedeutet dies, dass der HF-Schweißprozess eingeschaltet ist (Abb.5).

- HF AUS/EIN - einen Schalter, mit dessen Hilfe der HF-Strom freigegeben oder angehalten werden kann (wenn er sich in AUS Position bedeutet, dass die HF-Schweißung nicht durchgeführt werden kann)

Solange es sich um das Standardschweißverfahren handelt, ist die HF AUS/EIN Schalter sollte in ON Position.Wenn der HF OFF/ON-Schalter auf OFF gestellt wird, bedeutet dies, dass der Arbeitszyklus durchgeführt werden kann, ohne den HF-Strom freizugeben.

Solange es sich um das Standardschweißverfahren handelt, ist die HF AUS/EIN Schalter sollte in ON Position.Wenn der HF OFF/ON-Schalter auf OFF gestellt wird, bedeutet dies, dass der Arbeitszyklus durchgeführt werden kann, ohne den HF-Strom freizugeben. -

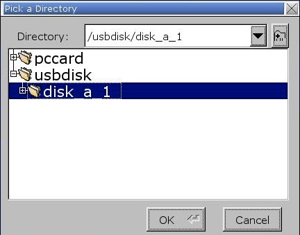

USB-Steckplatz - ein Steckplatz (Abb. 5), in den eine USB-Speicherkarte zur Speicherung von Schweißparametern und der Meldungshistorie eingesteckt werden kann; dies ermöglicht auch die Speicherung der im HMI-Panel gespeicherten Rezepte.

-

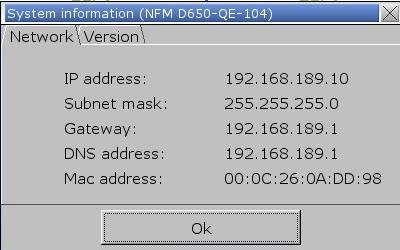

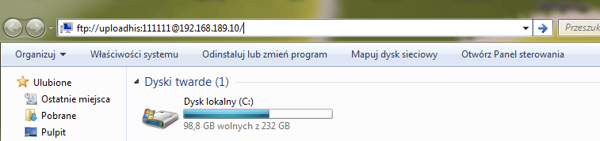

ETHERNET-Steckplatz - ein Steckplatz (Abb. 5), in den das Ethernet-Kabel eingesteckt wird, wenn eine Online-Diagnose der Maschine erforderlich ist, um den Internetzugang zur Maschine zu ermöglichen.

-

RESTART - die blaue Drucktaste (Abb. 5), die zum Neustart des Steuerungs- und Schutzsystems der Maschine verwendet werden sollte, wenn die Alarmmeldung auf dem HMI-Panel angezeigt wird.

-

STOP - der schwarze Druckknopf (Abb. 5) dient zum Abschalten des Hochfrequenzschweißprozesses.

-

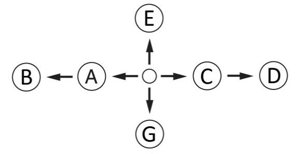

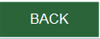

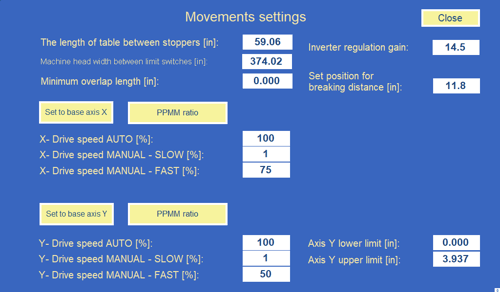

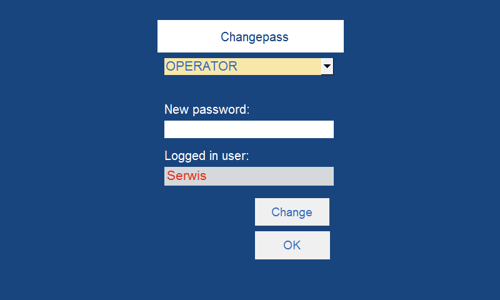

JOYSTIC - Joystick (Abb. 5, Abb. 7) für die Vorwärts- und Rückwärtsbewegung des Schweißelektrodenkopfes sowie für das Fahren der Maschine nach links oder rechts mit einem langsamen Start zur einfachen Positionierung. Mit dem Joystick kann man die Elektrode jedoch nur absenken oder anheben, wenn der Zweihandmodus aktiviert ist. Es gibt zwei Fahrgeschwindigkeiten:

- "Langsam" - (Abb. 6 - A, C, E, G) Die Geschwindigkeit wird durch den Parameter in der Servicetafel HMI - Antriebsgeschwindigkeit MANUELL - LANGSAM bestimmt .

- "schnell" - (Abb. 6 - B, D) Geschwindigkeit bewegen durch den Parameter befindet Service-Menü Panel HMI - Drive Geschwindigkeit MANUAL - FAST bestimmt .

Abb. 6. Positionen Joystick:

A - slow move of the head to the left, B - fast move of the head to the left,

C - langsam bewegen von den Kopf zu den rechts,

D - schnell bewegen von den Kopf zu den rechts,

E - Elektrode oben,

F - Elektrode unten,

-

START - die grüne Drucktaste (Abb.5) wird zum Einschalten des Hochfrequenzschweißprozesses verwendet.

-

auf Pfeil - zwei Druckknöpfe auf die schwarz Griffe auf die Bedienpult (Abb. 5, Abb. 7) gebraucht für Aktivieren von die Elektrode in obere Position. Wenn die zweihändig Betrieb Modus ist aktiviert, beide Drucktasten sollten sein gleichzeitig gedrückt

auf Pfeil - zwei Druckknöpfe auf die schwarz Griffe auf die Bedienpult (Abb. 5, Abb. 7) gebraucht für Aktivieren von die Elektrode in obere Position. Wenn die zweihändig Betrieb Modus ist aktiviert, beide Drucktasten sollten sein gleichzeitig gedrückt -

links Pfeil - zwei Druckknöpfe auf die schwarz Griffe auf die Bedienpult (Abb. 5, Abb. 7) unter die Maschine zu umziehen links. Wenn die Zweihand Betrieb Modus ist aktiviert, beide Druckknöpfe sollte sein gleichzeitig gedrückt.

links Pfeil - zwei Druckknöpfe auf die schwarz Griffe auf die Bedienpult (Abb. 5, Abb. 7) unter die Maschine zu umziehen links. Wenn die Zweihand Betrieb Modus ist aktiviert, beide Druckknöpfe sollte sein gleichzeitig gedrückt. -

rechts Pfeil - zwei Druckknöpfe auf die schwarz Griffe auf die Bedienpult (Abb. 5, Abb. 7) erforderlich unter die Maschine zu umziehen richtig. Wenn die zweihändig Betrieb Modus ist aktiviert, beide Druckknöpfe sollte gleichzeitig gedrückt werden.

rechts Pfeil - zwei Druckknöpfe auf die schwarz Griffe auf die Bedienpult (Abb. 5, Abb. 7) erforderlich unter die Maschine zu umziehen richtig. Wenn die zweihändig Betrieb Modus ist aktiviert, beide Druckknöpfe sollte gleichzeitig gedrückt werden. -

unten Pfeil - zwei Druckknöpfe auf die schwarz Griffe auf des Betreibers Panel (Abb. 5, Abb. 7) gebraucht für Aktivieren von die Elektrode nach unten Position. Wenn die zweihändig Betrieb Modus ist aktiviert, beide Druckknopf muss sein drückt bei die dieselbe Zeit.

unten Pfeil - zwei Druckknöpfe auf die schwarz Griffe auf des Betreibers Panel (Abb. 5, Abb. 7) gebraucht für Aktivieren von die Elektrode nach unten Position. Wenn die zweihändig Betrieb Modus ist aktiviert, beide Druckknopf muss sein drückt bei die dieselbe Zeit.

Abb. 7. Die Anordnung von den Bedienelementen und Anzeigen und dem Bedienfeld:

12 - Elektrode oben;

13. links abbiegen; 14. rechts abbiegen;

14. Elektrode nach unten

15. ANODE STROM;

16. ELEKTRODENTEMPERATUR;

17. NOT-AUS;

-

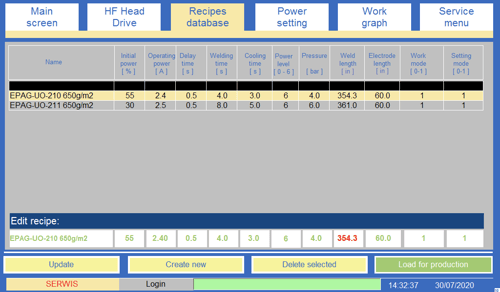

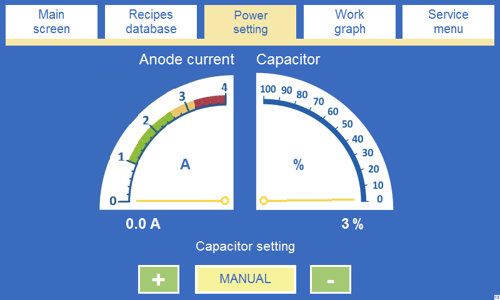

ANODENSTROM - das Amperemeter (Abb. 5) soll den Wert der Stromstärke im Anodenkreislauf anzeigen und dem Bediener eine Sichtprüfung des Schweißprozesses ermöglichen (Volllastcharakteristik des Generators).

-

ELEKTRODE TEMPERATUR - ein Thermoregler (Abb.6 ) verwendet für die Einstellung von der Elektrodentemperatur . Dies steuert das System, das die Elektrodentemperatur stabilisiert. Eine Drucktaste, Temp-Regulierung in dem Hauptbildschirm Fenster des Touch-Panels wird verwendet , um die Temperaturstabilisierung Funktion zu aktivieren. Die Bedienungsanleitung , die sich auf die E5CC Temperatur bezieht, finden Sie in der Anlage.

Abb. 8 Bedienfeld;

18.- NOT-AUS;

19. - HMI; - NOTFALL STOPP - die rot pilzköpfig Drucktaste (Abb.5) es ist a Taste dass sollte sein gedrückt. nur wenn die Funktionen von die Maschine brauchen zu sein gestoppt sofort oder wenn alles zu der Maschine Funktionen oder die Betreiber Umgebung Pose a Bedrohung zu die Produktion oder Sicherheit.

Die NOTFALL STOPP Taste sollte nicht sein überstrapaziert, es ist angeblich zu sein gebraucht nur im Falle von Notfall.

Die NOTFALL STOPP Taste sollte nicht sein überstrapaziert, es ist angeblich zu sein gebraucht nur im Falle von Notfall. -

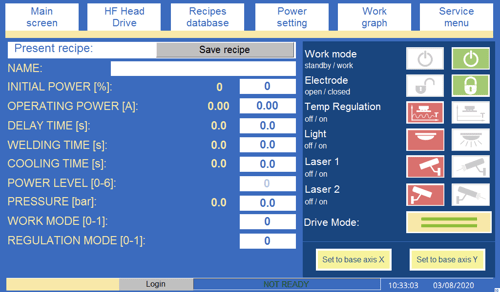

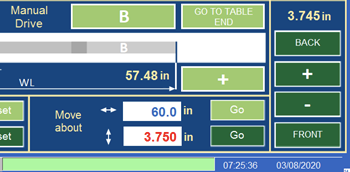

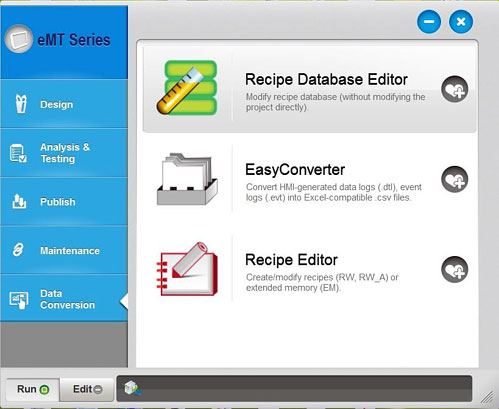

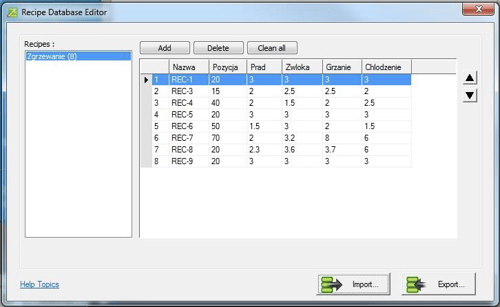

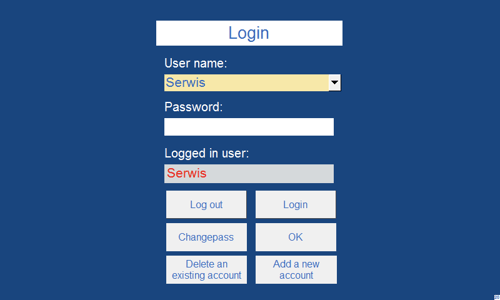

HMI-PANEL - das berührungsempfindliche Paneel (Abb. 5) dient zur Änderung der Einstellparameter der Maschine und soll eine zuverlässige Informationsquelle über den aktuellen Zustand der Schweißmaschine sein. Siehe Kapitel 6.6. für weitere Informationen über die Durchführung von Wartungsarbeiten an der berührungsempfindlichen Tafel.

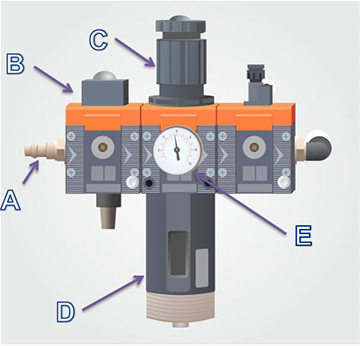

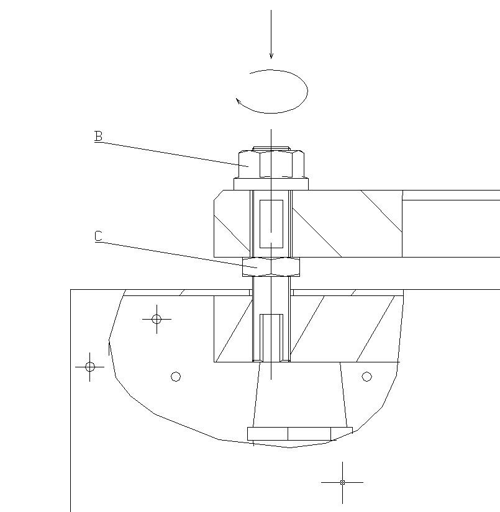

Abb.9. DAS DRUCKLUFT AUFBEREITUNG SYSTEM.

-

DRUCKLUFT VORBEREITUNG SYSTEM (Abb.9) - besteht aus:

A. Der Druckluftanschluss, an den der Druckluftschlauch angeschlossen werden soll. Der Schlauch soll das System mit Druckluft im Bereich von 0,4 bis 0,8 MPa versorgen;

B. Die manuell betrieben komprimiert Luft Absperrung Ventil (in Bestellung zum Öffnen des Ventils - umdrehen es zum links und setzen zu Stellung ON; a nach rechts abbiegen - die Stellung OFF - das Ventil ist geschlossen);

C. Die komprimiert Luft Terminal in die die komprimiert Luft Schlauch sollte sein verbunden. Die Schlauch ist angeblich zu anbieten. die System mit die Druckluftwaage von 0,4 bis 0.8 MPa; 0,6 M

Der Druck im pneumatischen System darf nie höher sein als der Druck, der die Maschine antreibt.

Der Druck im pneumatischen System darf nie höher sein als der Druck, der die Maschine antreibt.

D. Der Druckluftfilter zusammen mit dem Kondenswasserablassmechanismus;

E. Das Manometer, das die Höhe des Drucks im Druckluftsystem der Maschine anzeigt;

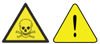

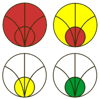

Abb.10. Die Signallichtsäule:

A - rot Farbe;

B - orange Farbe;

C - grün Farbe

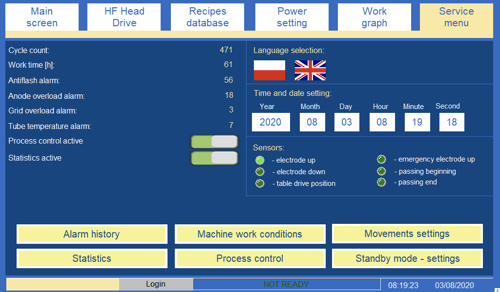

21. SIGNALLEUCHTE SÄULE (Abb.10):

A. Rote Farbe zeigt Fehler und an zur gleichen Zeit die Alarmmeldung sollte auf dem HMI berührungsempfindlichen Panel angezeigt werden.

Die Alarm Massagen sind gelöscht und die rot Licht auf die Signalleuchtsäule hört auf zu blinken wenn die RESTART Taste gedrückt wird.

Die Alarm Massagen sind gelöscht und die rot Licht auf die Signalleuchtsäule hört auf zu blinken wenn die RESTART Taste gedrückt wird.

Unter Falls die Bemühungen vergeblich und die Alarm Meldung nicht wurde gelöscht wenn die RESTART Taste hatte wurde gedrückt so könnte es bedeutet dass die Ursache von Ausfall Auftreten hatte nicht noch nicht entfernt worden.

Siehe Kapitel 6.6.2. für weitere Informationen Anwendung von für die Alarm-Massagen.

B. Orange Farbe zeigt an, dass das Hochfrequenzschweißgerät in Betrieb genommen wird .

C. Die grüne Farbe zeigt an, dass die Maschine betriebsbereit ist.

Abb. 11. Ein von der Laser Indikatoren platziert auf der rechten Seite des Schweißkopfes .

22. Laser installiert auf dem Schweißkopf (Abb. 11) verwendet für die Projektion der Schweißlinie auf das geschweißte/versiegelte Material. Nützlich für Platzierung und Positionierung des Materials entlang der Schweißlinie . Sie werden direkt vom HMI-Touchpanel aus eingeschaltet.

|

|

|

Der Laser soll markieren die Linie auf das MATERIAL in die Position von die Elektrode und ihren Halter auf. Der Laser DARF NICHT / MUSS NICHT auf die vordere oder hintere Kante der Elektrode leuchten xml-ph-003

Verfahren zur Laserregulierung:

1. Legen Sie das Material auf den Tisch und senken Sie den Halter mit der Elektrode auf den Tisch,

2. Zeichnen Sie mit einem Markierungsstift eine Linie, die die Vorder- und eventuell die Hinterkante der Elektrode umreißt (wenn zwei Laser auf einer Seite montiert sind),

3. Heben Sie die Elektrode an und stellen Sie den/die Laser auf die gezeichneten Linien ein, eventuell mit einem solchen Versatz zu diesen Linien, wie der Bediener die Folie positionieren möchte,

4. Achten Sie darauf, dass sich das Material nicht bewegt.

|

|

|

Abb. 12 Der Stoßfänger

23. Die seitlichen Stoßstangen sind auf beiden Seiten des Schweißkopfes (Abb.9 ), verhindern, dass die Maschine mit irgendjemandem oder irgendetwas zusammenstößt. Jeder Stoß an einem Stoßfänger führt zu der sofortigen Unterbrechung des Antriebssystems der Maschine; dies wird angezeigt durch die Meldung: OPEN xml-ph-

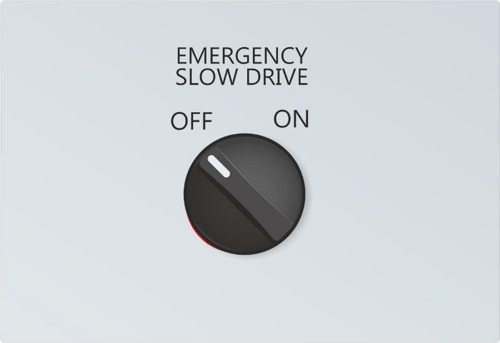

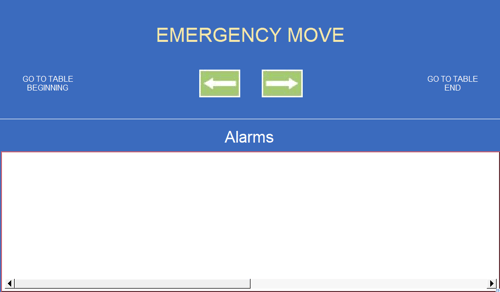

Abb. 13 Notumzug

23. Notauslösung - der Schalter wird verwendet um die Betriebsart zu ändern. Im Falle von einem Hindernis und stoppt auf es. Der Schalter deaktiviert die Seitenpuffer und ermöglicht die Ausfahrt aus einem Hindernis Nach Schalten des Schalters auf Position I auf der HMI, erscheint das "Notfall Ausfahrten" Fenster in welches der Benutzer hat die Option von unter Verwendung der Navigation Pfeile zu passieren den Schweiß Kopf links oder Das Umschalten des Schalters auf die Position 0 aktiviert die seitlichen Puffer und stellt den korrekten Maschinenbetrieb Modus wieder her.

|

|

|

ACHTUNG! Da das oben beschriebene System einwandfrei funktionieren muss, wird dringend empfohlen, die Einstellung des Höhenbegrenzers so vorzunehmen, dass er die untere Position der Elektrode anzeigt. Eine unsachgemäße Einstellung des Höhenkontrollschiebers des Endschalters kann sowohl zu einer selbstausgelösten Notanhebung der Elektrode als auch zum Erscheinen der folgenden Alarmmeldung auf dem HMI-Display führen: NOT-ELEKTRODE OBEN.

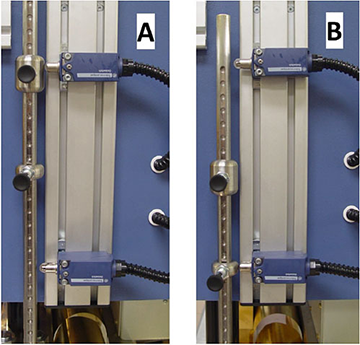

ACHTUNG! Da das oben beschriebene System einwandfrei funktionieren muss, wird dringend empfohlen, die Einstellung des Höhenbegrenzers so vorzunehmen, dass er die untere Position der Elektrode anzeigt. Eine unsachgemäße Einstellung des Höhenkontrollschiebers des Endschalters kann sowohl zu einer selbstausgelösten Notanhebung der Elektrode als auch zum Erscheinen der folgenden Alarmmeldung auf dem HMI-Display führen: NOT-ELEKTRODE OBEN.Endschalter für die Höhe der der Elektrode:

- Obere Grenze Schalter - wenn eingeschaltet (Abb. 14-A) zeigt die obere Elektrodenposition an. Verstellung des Schiebers , der den Schalter aktiviert, muss erfolgen, wenn die maximale obere Position der Elektrode zu verändert werden muss. Wenn der Endschalter zu hoch bewegt wird, wird nicht auf in die obere Elektroden Position - der Schweißzyklus wird nicht beendet und der Antrieb Zyklus wird nicht möglich sein. Wenn auf die andere Hand, sie zu niedrig - ist, wird die Elektrode nicht auf eine ausreichende Höhe nach dem Schweiß Zyklus angehoben und kann das geschweißte Material während seiner Fahrt fangen und Schäden verursachen.

- Unterer Endschalter - wenn ausgeschaltet (Abb. 14-B) zeigt die untere Elektrodenposition über dem Arbeitstisch an. Die Einstellung von dem Schieber auf diesem Schalter sollte jedes Mal durchgeführt werden, wenn die Elektrode ausgetauscht wurde (wenn die neue Elektrode von einer Höhe unterschiedlich zu der vorherigen ) und wenn es eine signifikante Änderung der Dicke des geschweißten Materials gibt. Der untere Endschalter ist auch ein Element des Systems , das die Hände des Bedieners vor Quetschungen schützt. Wenn seine Einstellung nicht ordnungsgemäß durchgeführt wird, wird die Schutzfunktion (ZTG Anti-CRUSH) aktiviert, was das automatische Anheben der Elektrode in ihre obere Position bewirkt. Der Endschalter muss einer Höhe platziert werden, die dazu führt, dass das rollende Rad des Schalters von dem unteren Schieber der Elektrode in gedrückt wird. der Elektrode Höhe befindet sich auf dem Stab von dem Moment die Elektrode das geschweißte Material berührt. (Abb. 14- B).

Abb. 14 Endschalter, die die Position der Elektrode anzeigen:

A - obere Position;

B - untere Position.

Anpassung Verfahren und Bestimmung von der richtigen Höhe von der unteren Endschalters:

- das zu schweißende Material auf den Arbeitstisch legen,

- Setzen Sie die Elektrode in den Werkzeughalter und verriegeln Sie ,

- den Elektrodenhalter mit der Elektrode auf das Material absenken, so dass die Elektrode gerade es ohne Druck berührt ( einen Spalt von maximal 5mm / 1/8inch lassen); in dieser Position belassen.

- Bewegen Sie den unteren Metallschieber auf der Stange in die Position, in der der untere Endschalter ausgeschaltet wird (die Schaltrolle befindet sich direkt auf dem Schieber (Abb. 14-B),

- Wenn es nicht möglich ist, den Metallschieber aufgrund seiner Stufenverstellung (alle 15 mm) auf eine geeignete Höhe einzustellen, lösen Sie die beiden Schrauben, die den Endschalter halten, und bringen Sie ihn in eine Raststellung mit der Rolle zum unteren Metallschieber der Elektrodenhöhe (Abb. 14- B), dann ziehen Sie die Schrauben wieder fest.

- Heben Sie den Griff mit der Elektrode in seine obere Position,

- Wenn es nicht möglich ist, den Anzeiger aufgrund seiner stufenweisen Einstellung (alle 15 mm) auf eine geeignete Höhe einzustellen, lösen Sie die beiden Schrauben, mit denen der Schalter befestigt ist, und bringen Sie ihn in eine Position, in der sich seine Rolle auf den unteren Anzeiger der Elektrodenhöhe bewegt (Abb. 14-B), und ziehen Sie dann die Schrauben wieder fest.

ACHTUNG! Manipulationen mit dem Endschalter, der die untere Position der Elektrode anzeigt, sind mit Ausnahme der oben genannten streng verboten. Die Nichtbeachtung der Warnung des Herstellers kann zu einem schweren Ausfall der Maschine und in der Folge zu schweren Körperverletzungen führen.

ACHTUNG! Manipulationen mit dem Endschalter, der die untere Position der Elektrode anzeigt, sind mit Ausnahme der oben genannten streng verboten. Die Nichtbeachtung der Warnung des Herstellers kann zu einem schweren Ausfall der Maschine und in der Folge zu schweren Körperverletzungen führen.