Diese Bedienungsanleitung ist als Leitfaden für den Betrieb des Moduline Gen II Multi Sealer Schweißgeräts gedacht. Um eine optimale Leistung Ihres Schweißgeräts zu gewährleisten, befolgen Sie bitte die Empfehlungen und Spezifikationen genau.

Inhaltsübersicht

- Kapitel 1: Verwendungszweck

- Kapitel 2: Elektrische und lufttechnische Anforderungen

- Kapitel 3: Erläuterung der Warnhinweise

- Kapitel 4: Grundsätze der Heißsiegelung

- Kapitel 5: Start-up-Verfahren

- Kapitel 6: Verfahren zum Herunterfahren

- Kapitel 7: Einstellungen der Heizungsanlage

- Kapitel 8: Definition von Kontrollen

- Kapitel 9: Definition der Pneumatik

- Kapitel 10: Definition der Komponenten

- Kapitel 11: Abwicklungsstand

- Kapitel 12: Bildschirmfotos

- Kapitel 13: Wartung

- Kapitel 14: Fehlersuche

- Kapitel 15: Ersatzteile

- Kapitel 16: Tipps zum Schweißen

Für weitere technische Informationen zu diesem Gerät rufen Sie unser Resolution Center unter 1-855-888-WELD an oder senden Sie eine E-Mail an service@weldmaster.com.

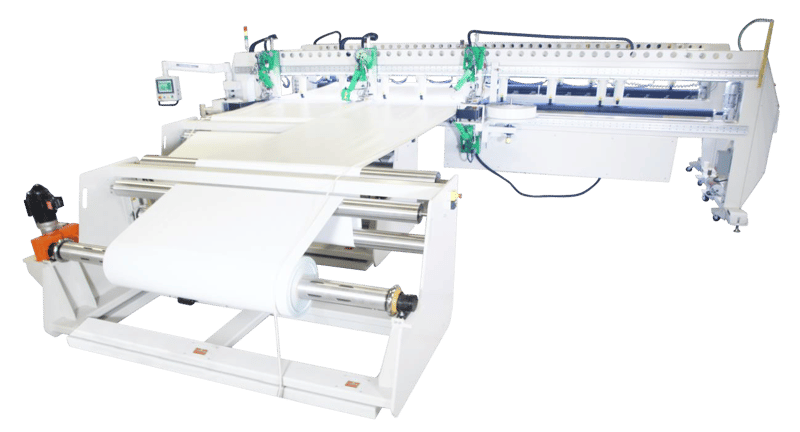

1.0 Verwendungszweck

Der Miller Weldmaster Moduline Gen II Multi Sealer ist dazu bestimmt Hitze zu versiegeln schweißbare thermische Kunststoffe wie :

- Vliesstoff Polypropylen

- Vinyl (PVC) laminiert Gewebe

- Vinyl (PVC) beschichtete Gewebe

- Vinyl (PVC) Folien

- Polyurethan (PU) beschichtete Gewebe

- Polyurethan (PU) Folien

- Polypropylen (PP) beschichtete Gewebe

- Polyethylen (PE)

- Thermoplastischer Gummi (TPR) Folie

- Thermoplastischer Gummi (TPR) Gewebe

- Starre Extrudierte Produkte

Der Hersteller billigt keine anderen Verwendungen für diese Maschine.

Der Hersteller genehmigt nicht das Entfernen von jeglichen Sicherheitsschutzvorrichtungen während der Moduline Gen II Multi Sealer in Betrieb ist.

Der Hersteller genehmigt nicht jede nicht autorisierte Veränderung von Moduline Gen II Multi Sealer.

Nur ein ordnungsgemäß geschulter Techniker darf das Moduline Gen II Multi Siegelgerät bedienen.

Nur ein ordnungsgemäß geschulter Techniker darf jede Routinewartung an dem Moduline Gen II Multi Versiegelungsgerät durchführen.

Nur ein ordnungsgemäß geschulter Techniker darf Reparaturen an dem Moduline Gen II Multi Versiegelungsgerät durchführen.

Versiegelung nur vom Hersteller zugelassene Ersatzteile dürfen für das Moduline Gen II Multi Versiegelungsgerät verwendet werden.

Der Hersteller haftet nicht für Schäden oder Verletzungen , die durch unsachgemäßen Gebrauch dieses Gerätes entstehen.

2.0 Elektrische und lufttechnische Anforderungen

Warnung! Nur ein qualifizierter Elektriker darf den elektrischen Strom anschließen.

Elektrisch Versorgung:

Die Moduline Gen II Multi Sealer hat die folgenden elektrischen Anforderungen:

- 220 Spannungen

- 50/60 Hz

- 125 Ampere

- 3 Phase

Laden Luft Versorgung:

Die Moduline Gen II Multi Sealer beinhaltet ein in-shop Luft Versorgung Ventil , das schnelle Verbindungen und Trennungen zu Ihrer Shop Luft Versorgung ermöglicht. Aufgrund der Anzahl von verschiedenen Stil Fluggesellschaft Anschlüsse, ein männlich schnell verbinden ist nicht enthalten. Sie wollen wählen ein männlich schnell verbinden mit ein ¼ Zoll NPT (National Pipe xml-ph-0031@d

Die Moduline Gen II Multi Sealer erfordert die folgenden shop air Anforderungen:

- Minimum von 100psi bei 10 Kubik Fuß pro Minute.

3.0 Erläuterung der Warnungen

Es gibt mehrere verschiedene Warnsymbole platziert auf dem Miller Weldmaster Moduline

Gen II Multi Sealer. Diese Symbole sind um den Bediener auf potentiell gefährliche Bereiche der Maschine hinzuweisen. Machen Sie sich mit ihrer Platzierung und Bedeutung vertraut.

Vorsicht Heiß:

Das Symbol "Vorsicht: Heiß" ist auf einem Schutzgitter in der Nähe heißer Oberflächen angebracht.

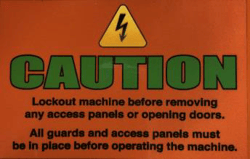

Vorsicht! Verriegelung:

Der "Vorsicht: Verriegelung" Aufkleber wird in der Nähe der Öffnung des Schrankes und aller Zugangstafeln angebracht.

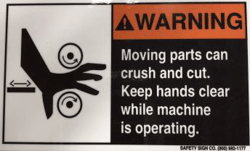

Warnung: Bewegung Teile:

Der "Warnung: Bewegliche Teile" Aufkleber ist auf der gesamten Maschine angebracht. Achten Sie Anhängsel um bewegliche Teile während Maschine in Bewegung ist.

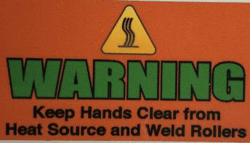

Warnung: Behalten Sie Hände Frei:

Der "Warning: Keep Hands Clear" Aufkleber befindet sich auf der Heizungsbaugruppe . Um Quetschungen oder Verbrennungen zu vermeiden, beachten Sie die Position Ihrer Hände immer.

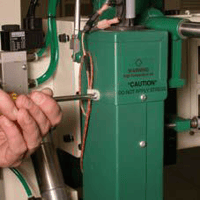

Vorsicht: Elektrizität:

Der "Vorsicht: Elektrizität" Aufkleber wird in der Nähe von Bereichen angebracht, die elektrische Komponenten enthalten. Die Stromversorgung sollte vor dem Öffnen einer Schranktür entfernt werden.

Achtung! Luft Kompressor:

Der "Achtung: Luft Kompressor" Aufkleber ist auf den Luft Kompressoren angebracht. Diese sind in Ort zu Betreiber über vorbeugende Wartung zu erinnern.

Die Gefahr: Kneifen Punkte:

Das Symbol "Gefahr: Einklemmstellen " ist in der Nähe von möglichen Einklemmstellen platziert. Platzieren Sie keine Körperteile in der Nähe dieser Abschnitte der Maschine während die Maschine läuft.

Sicherheitshinweise

Stellen Sie das Material nicht ein, während sich die Maschine bewegt. Halten Sie Hände, langes Haar, lose Kleidungsstücke und Gegenstände wie Krawatten von den Walzen fern, die Quetschstellen haben, um Verwicklungen und Einklemmungen zu vermeiden, die Körperteile oder Kleidung einklemmen und schwere Verletzungen verursachen können. Sorgen Sie für ausreichend Platz um die Maschine, um einen sicheren und effektiven Betrieb zu gewährleisten. Die Maschine muss stillstehen und bewegliche Teile müssen blockiert sein, bevor Reinigungs-, Öl-, Einstell-, Reparatur- oder Wartungsarbeiten an irgendeinem Teil der Maschine durchgeführt werden.

Tragen Sie immer persönliche Schutzausrüstung. (PSA) bezieht sich auf Schutzkleidung, Helme, Schutzbrillen oder andere Kleidungsstücke, die den Körper des Trägers vor Verletzungen schützen sollen.

4.0 Grundsätze der Heißsiegelung

Heiß Luft:

Die Wärme , die für den Schweißvorgang benötigt wird, wird elektrisch durch zwei Heizelemente im Heizelement Gehäuse erzeugt. Die heiße Luft Temperatur reicht von 100 bis 1350 Grad Celsius xml-ph-0030@de

Geschwindigkeit:

Die Geschwindigkeit der Schweißrollen bestimmt die Menge der Zeit der Hitze auf das Material , das geschweißt wird. Je langsamer die Geschwindigkeit eingestellt wird , desto mehr das Material wird erhitzt. Um die beste Schweißnaht zu erzielen, sollte eine minimale Menge von Hitze auf das Material aufgebracht werden, während noch eine volle Schweißnaht erreicht. Zu viel Hitze wird Verformung des Materials verursachen, während xml-ph-00

Druck:

Der Druck von der Schweißwalze ist der letzte Schritt bei der Herstellung einer Schweißung. Der Druck von der Schweißwalze komprimiert das erhitzte Material zusammen und vollendet den Schweißprozess .

Zusammenfassung:

Beim Heißsiegeln ermöglicht die richtige Kombination von Hitze, Geschwindigkeit und Druck eine richtig geschweißte Naht zu erreichen.

5.0 Startvorgang

Start Hochfahren Verfahren

- Vergewissern Sie sich , dass alle Schranktüren geschlossen und verriegelt sind.

- Vergewissern Sie sich , dass alle Sicherheitsvorkehrungen an Stelle sind.

- Drehen Sie das in-shop Luftzufuhr Ventil in die geöffnete Position.

- Drehen Sie das Hauptnetz trennen in die ein Position.

- Drücken Sie die blaue Taste reset .

- Überprüfen Sie die korrekte Ausrichtung der Schweißrollen . Nehmen Sie gegebenenfalls Einstellungen vor.

- Überprüfen Sie die korrekte Ausrichtung der Stoffführungen . Nehmen Sie gegebenenfalls Anpassungen vor.

- Schalten Sie ein heizen Sie und stellen Sie die Temperatur auf die gewünschte Temperatur ein.

- Überprüfen Sie die korrekte Einstellung des Heizsystems der Düsen.

- Drehen Sie die swing Taste auf die auf Position.

- Drehen Sie den Motor Knopf in die Position on .

- Laden Sie das gesamte Material , das für Ihren Schweißvorgang benötigt wird, auf die Abrollständer .

- Legen Sie das Material durch die Maschine von den Abwickler Ständer(n) richtig ein.

- Sobald Material zu der Zelle mit dem Puller Rollen, verwenden die HMI zu dem Puller Rollen zu schließen.

- Schalten Sie ein alle verbleibenden Funktionen die benötigt werden für den Schweißprozess .

- Ihre Maschine ist jetzt bereit zu schweißen !

6.0 Verfahren zum Abschalten

abschalten Herunterfahren Verfahren

- Klemmen Sie das Material an das Ausgangsende der Maschine . Dies stellt sicher, dass das Material in der richtigen Position für die nächste Produktion sein wird.

- Vergewissern Sie sich, dass die Heizen Taste ausgeschaltet ist . Die Temperatur sollte beginnen zu sinken.

- Die Maschine wird nicht abschalten aus sofort ab! Die Kompressoren durchlaufen einen 3-minütigen Abkühlungszyklus um die Heizelemente abkühlen zu lassen. Diese werden dann abgeschaltet.

- Stellen Sie sicher, dass die Spannung von den Abwicklungen gelöst werden durch vorwärts oder rückwärts rütteln die abwickeln. Dies wird sicherstellen das Material nicht ziehen aus der Maschine oder führt wenn die Schaltung xml-ph

- Nachdem die Kompressoren abgeschaltet haben, den Hauptstrom trennen auf die Position off .

- Nachdem die Maschine abgeschaltet hat, drehen Sie das in der Werkstatt Luftzufuhr Ventil in die aus Position.

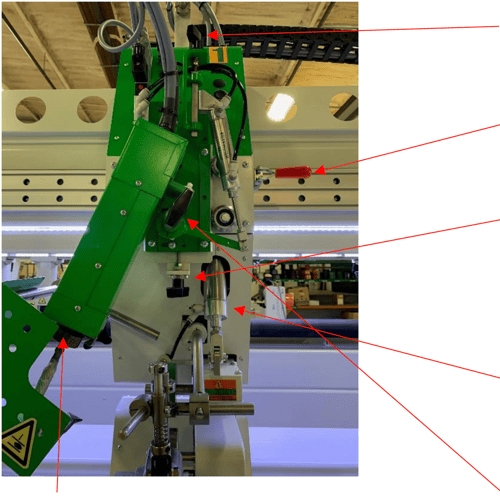

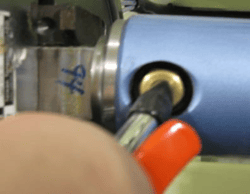

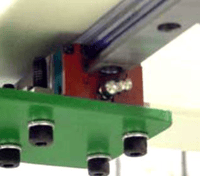

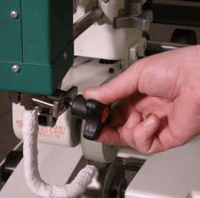

Einstellung der Düse von Seite zu Seite: Bewegt die Düse nach links und rechts zu den Schweißrollen.

Kopfverriegelungsklemme: Fixiert die Kopfeinheit in der richtigen Schweißposition.

Auf- und Abwärtsdüseneinstellung: Bewegt die Düse nach oben und unten. Durch Drehen des Düseneinstellknopfes im Uhrzeigersinn wird die Düse angehoben. Durch Drehen des Knopfes gegen den Uhrzeigersinn wird die Düse abgesenkt.

Luftzylinder der oberen Einheit: Bewegt die obere Einheit auf und ab und übt Druck auf die unteren Schweißrollen aus.

Einstellung der Ein- und Auslassdüse: Bewegt die Düse nach innen und außen. Durch Drehen des Einstellknopfs im Uhrzeigersinn wird die Düse nach innen und durch Drehen gegen den Uhrzeigersinn nach außen bewegt.

Düsenklemme: Fixiert die Düse am Gehäuse des Doppelelements.

Hinweis: Die Rillenseite der Düsenklemme muss nach oben zum Doppelelementgehäuse zeigen.

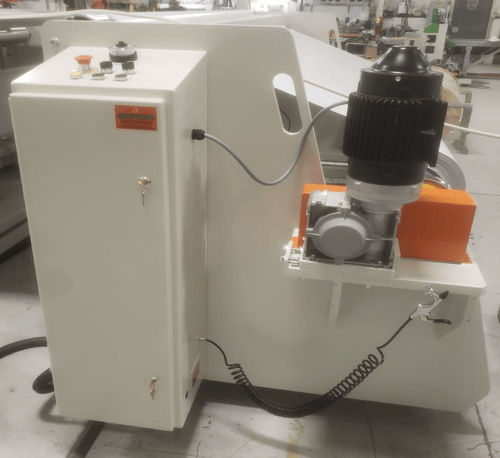

8.0 Definition von Kontrollen

Hauptseite Strom Trennen: trennt die Maschine von der Stromquelle wenn benötigt wird. Dies ist auch die Sperre aus Tag aus Punkt für die elektrische Quelle auf die Maschine.

Notfall Stopp: Dieser wird nur in Notfällen verwendet. Dieser stoppt alle Funktionen von der Maschine und bringt sie in einen sicheren Zustand. Dieser schaltet Strom zu jedem sich bewegenden Teil von der x

Zurücksetzen Taste: Diese Taste wird immer dann verwendet, wenn die Maschine eingeschaltet in den Morgen oder einen Notfall Stopp Taste gedrückt wurde . Diese ist zu signalisieren die Maschine ist klar und kann starten.

Start Schaltfläche: Startet Bewegung zu der Maschine.

Pause Schaltfläche: Pausiert das Gerät aus läuft.

Wirld Roller Öffnen Sie/Close: Öffnet undschließt die Schweißrollen für den spezifischen Kopf. Es gibt auch eine öffnen schließen Taste befindet sich auf jedem einzelnen Kopf.

Joggen Vorwärts: Diese Taste wird die Abwickelrollen vorwärts, oder in die Laufrichtung des Materials rütteln.

Joggen Rückwärtsgang: Mit dieser Taste werden die Abwickelrollen in umgekehrte, oder in die entgegengesetzte Richtung von Material Bewegung gerüttelt.

Kante Leitfaden Aus/Ein: Dieser Schalter aktiviert das Fotoauge und Linearantrieb .

Über/Unter: Dieser Schalter wird bestimmen, wie das Material bezahlt ab das abwickelt. Dieser wird erlauben Ihnen das Material auf jede welche Weise zu laden.

Ober/Unter Schweißen Rolle Geschwindigkeit Steuerung: Mit dieser Steuerung können Sie die Geschwindigkeit der oberen und unteren Schweißrollen einstellen. Dies gewährleistet eine gute Schweißung.

Handbuch Schnitt Taste: Wenn gedrückt wird, schickt die Taste manuell den Cutter in Bewegung innerhalb des eingestellten Bereichs.

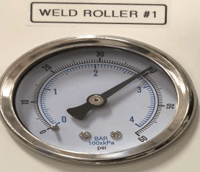

Schweißen Rolle Druck: Der Zweck des Schweißrollendrucks Reglers ist die Menge des pneumatischen Drucks zwischen den Schweißrollen zu variieren.

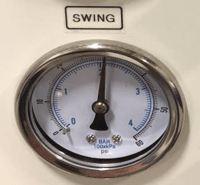

Düse Schwingen: Regelt die Menge der Luft Druck verwendet zum Schwenken der Düse in und aus.

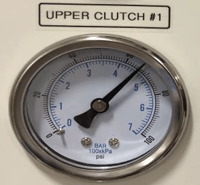

Obere Kupplung Druck: Wendet Drehmoment auf die obere Schweißwalze an. Oder es erhöht die Geschwindigkeit der oberen Schweißwalze . Diese wird verwendet um zu helfen das Material zu kontrollieren.

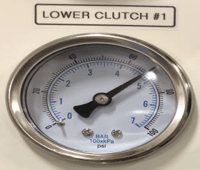

Unter Kupplung Druck: Wendet Drehmoment auf die untere Schweißwalze an. Oder es erhöht die Geschwindigkeit der unteren Schweißwalze . Diese wird verwendet um zu helfen das Material zu kontrollieren.

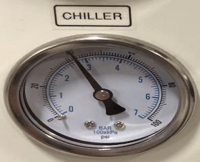

Kühler Druck: Der Chiller Druck, regelt die Menge der Luft Druck die dem Chiller zugeführt wird.

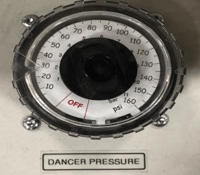

Tänzerin Druck: Dieser Regler steuert die Höhe der Spannung auf den Aufwärts und Abwärts Druck von der Tänzer Walze auf dem Abwickler Stand. Dieser wird verwendet, um Bahnspannung in der Maschine zu halten, während xml-ph-0031@d

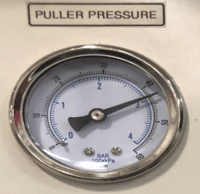

Abzieher Druck: Der Zweck des Abziehers Druckregler ist die die Menge des pneumatischen Drucks zwischen den Abziehern zu variieren.

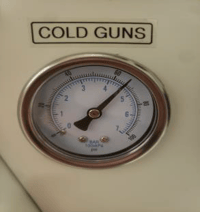

Kalt Pistolen: Der Zweck von der Kaltluftpistole Druck Regler ist die die Menge des pneumatischen Drucks von der Kaltluftpistolen zu variieren, wenn in Gebrauch während Schweißen.

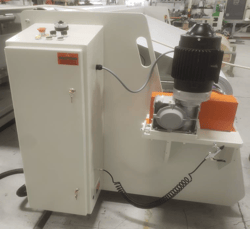

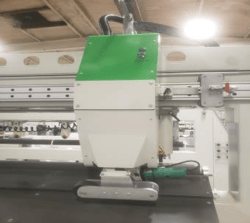

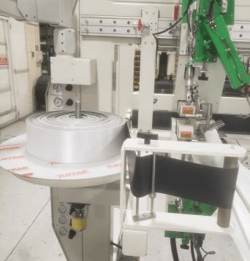

10.0 Definition der Komponenten

Abwickeln Ständer: Die Abrollständer sind entworfen, um das Material mit einer kontrollierten Geschwindigkeit abzurollen, um die Materialspannung in die Schweißköpfe zu ermöglichen.

Automatisch Werkstoff Schneidevorrichtung: Die automatische Materialschneidevorrichtung ist entworfen, um Material in jeder vom Bediener gewünschten Länge abzuschneiden.

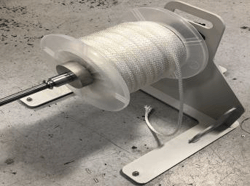

Seil Abwickeln Ständer: Dieser Ständer ermöglicht dem Seil Material , richtig abzuwickeln und reibungslos in die Schweißköpfe zu gehen.

Keder Auszahlung: Der Keder Ablauf dient als ein Weg um Keder Material reibungslos in die Führung von den Schweißkopf zu dosieren.

Abzieher Rahmen: Die Ausgabe Abzieher sind mit einer angetriebenen Klemmrolle ausgestattet. Die obere Klemmrolle wird öffnen und schließen.

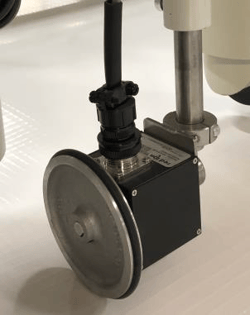

Filmmaterial Zähler: Wenn an Stelle ermöglicht der Maschine zu zählen wie viel Material wurde ausgeführt.

Foto Auge: Dieses Gerät wird auf einem linearen betätigten Abrollständer verwendet, um zu helfen das Material ständig in der gleichen Stelle zu halten.

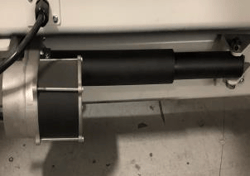

Linear Aktuator: Wird verwendet um zu bewegen die abwickeln stehen um zu erhalten Material platzieren. Diese arbeitet direkt mit das Foto Auge zu erhalten die Verfolgung von das Material.

Kühlung: Wenn aktiviert ist wird verwendet um Material vor Überhitzung zu schützen.

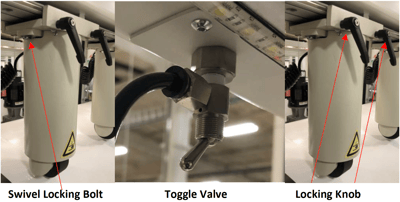

Abzieher Rahmen Komponenten: Wendet Druck auf eine Rolle an, die das Material durch die Maschine zieht. Durch Lösen des Schwenk Verriegelungsbolzens kann das Abzugsrad rechts und links für bessere Kontrolle des Materials drehen. Der Verriegelungsknopf wird das Abzugssystem an Stelle verriegeln. Sobald in der richtigen Stelle ist, schließen das Abzugsrad mit dem Kippventil .

11.0 Abrollständer

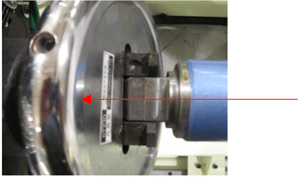

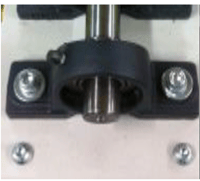

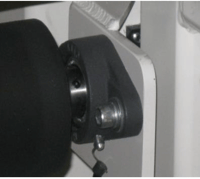

Sicherheit Spannfutter: Das Sicherheits Futter ermöglicht für schnellen Wechsel von Material. Durch Drücken auf die Oberseite von das Sicherheits Futter wir ermöglichen es zu schnappen auf so dass die Welle entfernt oder eingesetzt werden kann. Sobald die Welle eingesetzt ist, drücken Sie gegen die Oberseite des Sicherheitsfutters um es zu schließen.

Entfernen von der Welle: Um die Welle zu entfernen, müssen Sie das Sicherheits Futter oben tot Mitte zu öffnen. Um zu öffnen drehen Sie die Welle zu wo die Öffnung von das Sicherheits Futter ist oben tot Mitte. Als nächstes müssen Sie den Drehgriff öffnen. Sobald beide Sicherheits Futter geöffnet wurden, verwenden Sie einen Kran oder einen Gabelstapler um die Welle zu entfernen.

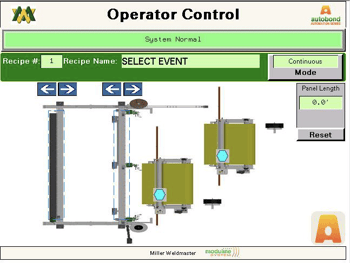

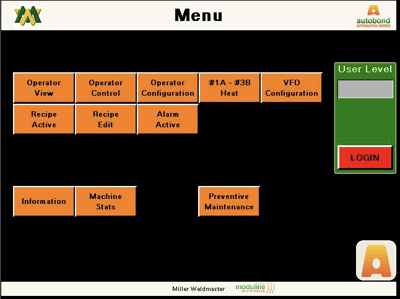

12.0 Bildschirmabzüge

Betreiber Kontrolle Bildschirm: Dies ist der Hauptbildschirm der Bediener wird verwenden; dies ist der Startbildschirm die Maschine wird geladen.

Rezept #/Name: Zeigt das aktuell ausgewählte Rezept an.

Panel Länge: Die obere Zahl zeigt die aktuelle Paneellänge an. Die untere Zahl ist der Sollwert für das Paneel, diese ist eingestellt in der Rezept Aktiv Bildschirm.

Zurücksetzen: Diese Taste setzt die Zählung des Encoders für das aktuelle Panel zurück.

Modus: Zeigt an den Bediener den aktuellen Modus die Maschine läuft :

Kontinuierlich- Die Maschine läuft bis Pause oder Not-Aus Taste gedrückt wird .

ausführen. Zu einstellen Punkt: Die Maschine läuft zu einer bestimmten Länge die vom Bediener eingestellt wurde.

Stapel: Die Maschine führt automatisch eine bestimmte Anzahl von Batches aus.

Um Maschinenparameter zu ändern, müssen Sie als Bediener eingeloggt sein;

Benutzername: oper

Kennwort: 6789

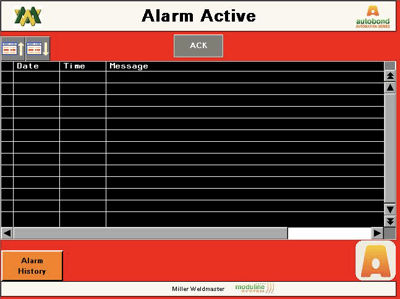

Alarm Aktiv Bildschirm: Diese zeigt die aktuellen aktiven Alarme an, falls welche.

Ack: Diese Taste wird verwendet, um alle aktiven Alarme zu quittieren .

Alarm Geschichte: Diese wird verwendet, um alle und alle alten Alarme je vorhanden auf dem Rechner aufzurufen.

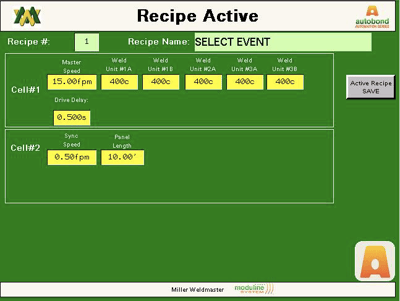

Rezept Aktiv Bildschirm: Zeigt alle die aktuellen Parameter für das ausgewählte Rezept an.

Rezept #/Name: Diese zeigt das aktuelle Rezept nach Nummer und nach Name.

Aktiv Rezept Speichern: Wenn Sie diese Taste drücken, wird alle die aktuellen Parameter für das aktuelle Rezept speichern.

Antrieb Verzögerung: Ist die Menge von Zeit zwischen dem Start von Ihrem Schweißkopf und den Düsen zu schwingen in vor das Schweißen gehalten wird beginnen.

Schweißen Einheit # 1-3 Das ist die Temperatur eingestellt Punkt wir sind Einstellung jeder Schweißkopf bei.

Zelle #1 Meister Geschwindigkeit: Steuert die Gesamtgeschwindigkeit der Maschine .

Zelle #2 Tafel Länge: Mit dieser können Sie die gewünschte Plattenlänge für jedes Rezept einstellen.

Zelle #2 Sync Geschwindigkeit: Diese Geschwindigkeit ist untergeordnet von von der Master Geschwindigkeit.

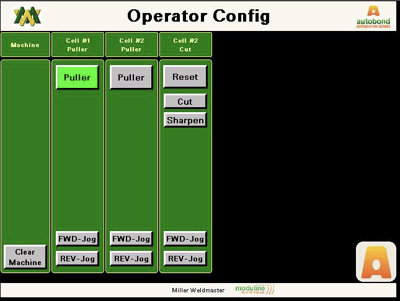

Betreiber Konfiguration Bildschirm: Zeigt jede Zelle mit ihren entsprechenden Funktionen an.

Klar Maschine: Öffnet die Schweißwalzen, Walzen, Abzieher, und schaltet die Heizsysteme aus.

Zelle #1 Abzieher: Wenn leuchtet, aktiviert den Abzieher auf Zelle #1

Zelle #2 Abzieher: Wenn leuchtet, aktiviert den Abzieher auf Zelle #2

FWD/REV Tippen: Mit diesen Tasten wird die Zelle vorwärts oder rückwärts getaktet.

Handy #2 Schnitt:

Zurücksetzen: Diese schickt den Cutter in die Ausgangsposition wenn während Zyklus gestoppt wurde.

Schneiden: Diese setzt den Cutter in Bewegung.

Schärfen: Mit dieser Funktion kann der Cutter laufen, während der Bediener die Schärfvorrichtung drückt.

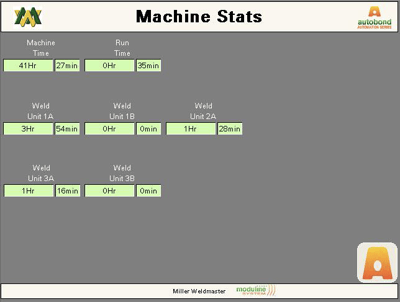

Maschine Statistik: Zeigt den Stundenzähler für die Maschine sowie sowie alle die einzelnen Schweißköpfe an. Der Stundenzähler ist rücksetzbar wenn unter die Tech Ebene protokolliert.

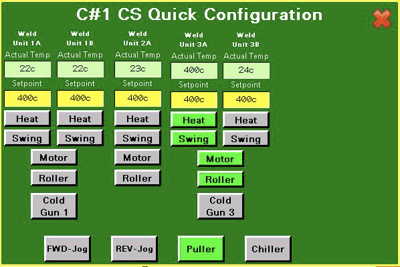

C#1 CS Schnell Konfiguration Bildschirm: Auf dieser Seite werden alle Schweißköpfe der aktuelle Heizstatus angezeigt.

Aktuell Temperatur: Diese zeigt die aktuelle Temperatur der Maschine Schweißkopf an.

Sollwert: Diese zeigt den Sollwert , den die Maschine erreichen soll.

+/- Alarm Band: Verwendet um einzurichten die Alarme für unter/über einstellen die einstellen Punkt Temperatur.

Wärme: Diese Taste schaltet die Heizung auf , das ausgewählte Heizsystem auf die ausgewählte Zelle.

Schwingen: Diese Taste schaltet das Heizsystem Swing ein.

Motor: Diese Taste schaltet den Motor für das ausgewählte Heizsystem auf die ausgewählte Zelle ein.

Walze: Diese Taste senkt oder hebt die Schweißrollen

Kalt Waffe 1, 3: Schaltet den Zusatzluftkühler ein, dieser wird zur Kühlung der Naht verwendet.

Menü Bildschirm Der Hauptbildschirm zeigt alle verfügbaren Untermenüs zur Steuerung der Maschine .

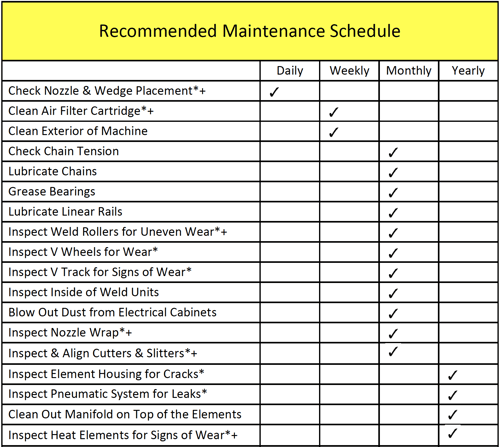

*Zeigt an, dass bei der Inspektion benötigte Teile ersetzt werden müssen.

+Kennzeichnet Teile, die vor Ort aufbewahrt werden sollten.

13.0 Wartung

WARNUNG! Nur ein qualifizierter Techniker darf Wartungsarbeiten an dieser Maschine durchführen. Dies kann ein Miller Weldmaster Vertreter oder jemand geschult von einem Miller Weldmaster Vertreter sein.

WARNUNG! Die Maschine muss von der Stromquelle getrennt werden, bevor jegliche Wartung durchgeführt werden kann.

Lager

Der Miller Weldmaster Moduline Gen II Multi Sealer hat mehrere Lager, obwohl nicht ein wartungsintensiver Artikel ist, sollten Lager einmal im Monat inspiziert werden, um sicherzustellen, dass keine übermäßige Korrosion aufweist, xml-ph-0030@deepl Überprüfen Sie außerdem auf Lockerheit oder Verschleiß. Falls erforderlich, schmieren Sie Lager einmal alle 6 Monate mit 80w-90w Getriebeöl .

Luft Filter Patrone

Der Miller Weldmaster Moduline Gen II Multi Sealer hat einen Luftkompressor , der Luftstrom zu den Heizelementen liefert. Regelmäßige Reinigung und der Luft Filter Patrone ist notwendig zu xml-ph-0030@deepl.inte Ein unzureichender Luftstrom oder Verunreinigungen in dem Luftstrom verkürzen die Lebensdauer der Heizelemente oder des eingebauten Kompressors.

Reinigen Sie den Luftfilter wöchentlich für beste Leistung. Sobald Sie nicht mehr den schwarzen Text auf der Seite des der Filter Patrone lesen können, ist es Zeit den Filter zu ersetzen.

Gemeinsame Bestandteile

Wärme Elemente

Die Heizelemente, die von dem Miller Weldmaster Moduline Gen II Multi Sealer verwendet werden, sind für 1000 Betriebsstunden bei 1000 Grad F (537 Grad C) ausgelegt. Obwohl eine längere Lebensdauer der Heizelemente möglich ist mit ordnungsgemäßer Wartung, 1000 Stunden ist der Durchschnitt. die Heizelemente vorzeitig ausfallen, kontaktieren Sie einen Miller Weldmaster Vertreter vor Austausch.

Ketten

Der Miller Weldmaster Moduline Gen II Multi Sealer hat mehrere Ketten , die verwendet werden, um Schweißrollen und Abzieher anzutreiben. Obwohl kein wartungsintensives Teil ist, sollten Ketten einmal im Monat inspiziert werden, um sicherzustellen, dass es keine übermäßige Korrosion, Rost, oder Schmutz gibt. Überprüfen Sie außerdem auf Lockerheit oder Durchhängen. Falls erforderlich, schmieren Sie Ketten einmal pro Monat mit 80w - 90w Getriebeöl.

Einstellen von der Obere Einheit Schweißen Rolle Antrieb Kette

Obere Einheit

Wenn die obere Einheit Kette spannt, müssen Sie die Schweiß Rolle auf Spiel prüfen. Die Schweiß Rolle sollte nur zurück und vor 1/8 Zoll bewegen. Lösen Sie die Mutter auf die Spannschraube . Sobald die Mutter gelöst ist die Schraube im Uhrzeigersinn drehen, bis die Schweiß Rolle sich nicht bewegt. Dann zurück ab die Spannschraube gegen den Uhrzeigersinn bis die Schweiß Rolle erreicht die 1/8 von einem xml-p

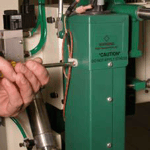

Hauptseite Antrieb Kette

Die Hauptkette zu der Kupplung sollte ein wenig locker sein. Nehmen Sie die Abdeckung von der Oberseite von dem Kopf ab. Stellen Sie die Kette ein, indem Sie die Antriebs Motor Halterung auf der Seite o Die Kette sollte von dem Ritzel ungefähr 3/16 Zoll wegziehen, aber nicht genug , um von den Zähnen zu lösen. Wenn die Kette zu straff ist, wird die Kupplung nicht richtig funktionieren.

Ändern von Thermoelement

Das Moduline Gen II Multi Versiegelungsgerät verwendet ein Thermoelement , um die Lufttemperatur zu messen, kurz bevor sie die Düse erreicht. Die typische Lebensdauer von einem Thermoelement variiert. Das Thermoelement sollte ersetzt werden, wenn die Maschine nicht eine konstante Temperatur von +/- 2 Grad F (+/- 1 Grad C) beibehält oder die Heizelemente vorzeitig ausbrennen.

Warnung! Nur ein qualifizierter Techniker darf jegliche Wartung an Maschine durchführen. Dieser kann ein Miller Weldmaster Vertreter oder jemand geschult von einem Miller Weldmaster Vertreter sein

Warnung! Die Maschine muss von der Stromquelle getrennt werden, bevor eine Wartung beginnen kann.

1. Drehen Sie die Haupt Macht Trennen Sie die Verbindung zu die aus Position.

2. Ziehen Sie das Netzkabel von der Stromversorgung ab. Wenn das Netzkabel mit der Stromversorgung verdrahtet ist, schalten Sie den Strom an der Verteilerdose aus.

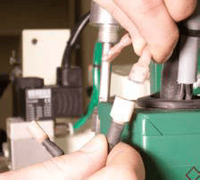

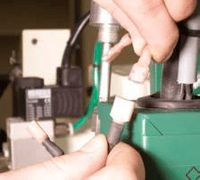

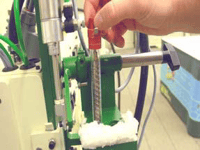

3. Die 2 Thermoelementleitungen abstecken.

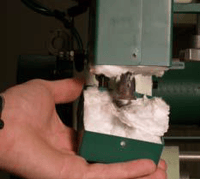

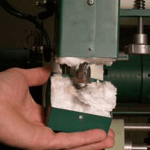

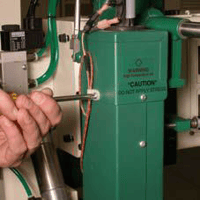

4. Entfernen Sie die Heißluftdüse durch Lösen der Klemme.

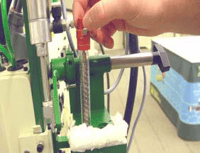

7. Verwenden Sie einen 7/16 Schraubenschlüssel, lösen Sie vorsichtig und entfernen Sie die Thermoelementmutter .

12. Installieren Sie beide Thermoelemente Kabel Halterungen.

Ändern von Wärme Elemente

Die Heizelemente von der Miller Weldmaster Maschine sind für 1000 Betriebsstunden bei 1000 Grad F (537 Grad C) ausgelegt. Obwohl längere Lebensdauer Heizelemente ist möglich mit richtigen xml Wenn die Heizelemente vorzeitig ausfallen, kontaktieren Sie einen Miller Weldmaster Vertreter vor dem Austausch. Es empfohlen, dass beide Elemente gewechselt werden auch wenn nur eines durchbrennt .

1. Drehen Sie die Haupt Macht Trennen Sie die Verbindung zu die aus Position.

3. Ziehen Sie die 2 Thermoelementleitungen ab.

8. Lösen Sie die 4 Schrauben, mit denen der Aluminium-Luftverteiler befestigt ist.

9. Entfernen Sie den Aluminium-Luftverteiler.

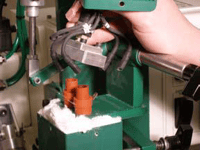

10. Nehmen Sie die Heizelemente vorsichtig aus dem Elementgehäuse.

HINWEIS: Überprüfen Sie jedes Element auf alle abgebrochenen Fragmente von Glas oder Draht. Alle fehlenden Fragmente werden in das Dual Element Gehäuse oder Düse. Diese Fragmente müssen entfernt werden, bevor neue xml-ph-0030@deepl.inter installiert wird.

11. Sorgfältig installieren 2 neu Wärme Elemente in die dual Element Gehäuse.

Fehlerbehebung bei Ihrem Moduline Gen II Multi Sealer

Häufig gestellte Fragen

Keine gute Schweißnaht?

Prüfen Sie Hitze, Geschwindigkeit, Schweißrollendruck und Düsenplatzierung. Auch die Spannung der Abwickelständer kann das Schweißen beeinflussen.

Jedes Mal, wenn ich anfange, brenne ich ein Loch.

Die Ansteuerungsverzögerungszeit wird auf hoch gesetzt.

Ich habe einen ungeschweißten Teil zwischen dem Start und dem Stopp.

Die Ansteuerungsverzögerungszeit ist auf niedrig eingestellt.

Das Material fließt nicht gleichmäßig durch die Führung.

Überprüfen Sie die Ausrichtung der einzelnen Führungen.

Wenn ich den Hauptschalter einschalte, scheint sich der Strom nicht einzuschalten?

Prüfen Sie, ob der Unterbrecher eingeschaltet ist, stellen Sie sicher, dass die Werkstattluftleitung an die Maschine angeschlossen ist und das Ventil auf offen steht. Überprüfen Sie alle Not-Aus-Tasten, um festzustellen, ob eine davon gedrückt wurde. Wenn Sie einen gedrückten Not-Aus-Knopf gefunden haben, vergewissern Sie sich, dass die Maschine in einem sicheren Betriebszustand ist und dass alle Personen einen sicheren Stand haben. Drehen Sie den Not-Aus-Schalter im Uhrzeigersinn, um ihn zu lösen. Drücken Sie die Reset-Taste auf dem Hauptbedienfeld.

Ich habe den Motorknopf in die Ein-Position gedreht und wenn ich auf Start drücke, bewegt er sich nicht?

Lassen Sie den Schaltkasten von einem Elektriker untersuchen, um festzustellen, ob alle Wechselrichter betriebsbereit sind.

Die Temperatur wird nicht erhöht.

Lassen Sie die Sicherung des Heizungsrelais von einem Elektriker überprüfen, um sicherzustellen, dass sie nicht durchgebrannt ist. Überprüfen Sie die Heizelemente, um sicherzustellen, dass sie nicht durchgebrannt sind. Wenn alle Sicherungen und Heizelemente in Ordnung sind, ersetzen Sie das Heizungsrelais.

Das Material bewegt sich nicht durch die Maschine.

Vergewissern Sie sich, dass der Abzieher geschlossen ist.

Das Material wird nicht in der Führung bleiben

Prüfen Sie den Bremsdruck am Abrollständer. Wenn der Druck korrekt ist, erhöhen Sie den oberen Kupplungsdruck.

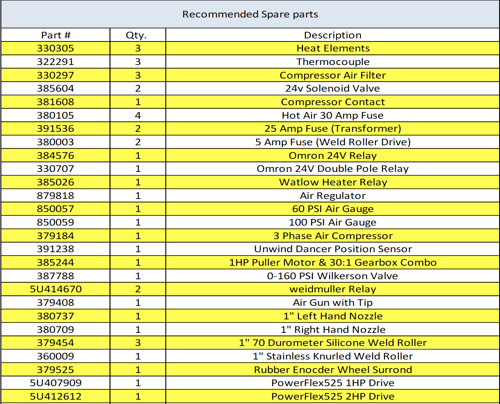

15.0 Ersatzteile

16.0 Tipps zum Schweißen

Schweißen Tipps

Schlechte Schweißnaht: Dies ist keine gute Schweißnaht. Der Stoff ist zwar einigermaßen verschweißt, aber nicht zu 100%. Es müssen zwei Dinge geschehen, damit diese Schweißnaht akzeptiert wird. Entweder muss die Geschwindigkeit verringert oder die Hitze erhöht werden.

Gut Schweißnaht: Dies ist eine gute Schweißnaht. Das Gewebe ist zu 100 % verschweißt . Sie können sehen , dass das Gewebe sich über die gesamte Breite der Naht ablöst.

Obere Schweißnaht Rolle Gehen Sie Zu langsam: Dies ist ein Beispiel für die obere Schweißnaht Rolle geht zu langsam. Die grüne Platte geht durch die linke Seite von die Schweißnaht und die gelbe Platte geht durch die rechte Seite. Die obere Schweißnaht Walze ist geht langsamer als die untere Schweißnaht Walze. Diese zeigt in die Faltenbildung von die untere oder linke Platte. Die obere Schweißnaht Walze Kupplung Druck muss zu werden xml-ph-0031@d

Obere Schweißnaht Rolle Gehen Sie Zu schnell: Dies ist ein Beispiel für die obere Schweißnaht Rolle fährt zu schnell. Die grüne Platte geht durch die linke Seite von die Schweißnaht und die gelbe Platte geht durch die rechte Seite. Die obere Schweißnaht Walze ist geht schneller als die untere Schweißnaht Walze. Diese zeigt in die Faltenbildung von die obere oder rechte Platte. Die obere Schweißnaht Walze Kupplung Druck muss zu werden xml-ph-0031@d

Zu Viel Schrumpfung: Dies ist ein Beispiel für zu viel Schrumpfung in dem Material. Viele Thermoplaste neigen zu schrumpfen, wenn erwärmt wird. Dies wird durch Überhitzung verursacht.

Perfekt Naht: Dies ist ein Beispiel für eine perfekte Naht. gibt es keine Welligkeit, Falten, oder Falten.