Die Anforderungen an moderne Verpackungen haben sich weit über Einheitslösungen hinaus entwickelt. Die Verpackungsindustrie steht unter einem noch nie dagewesenen Druck, präzise und kosteneffiziente Verpackungen zu liefern, die sich an unterschiedliche Produktanforderungen anpassen lassen und gleichzeitig effizient und nachhaltig sind. Herkömmliche vorgefertigte Schachteln können die Flexibilitätsanforderungen der heutigen dynamischen Produktionsumgebung einfach nicht erfüllen.

Maßgeschneiderte Maschinen zur Herstellung von Verpackungen stellen einen revolutionären Ansatz zur Bewältigung dieser Herausforderungen dar. Diese fortschrittlichen automatisierten Systeme vereinen Schneiden, Rillen, Falten und Kleben in einer einzigen Einheit. Dadurch entfällt die Notwendigkeit eines umfangreichen Lagerbestands an vorgefertigten Schachteln, während gleichzeitig Verpackungen in präziser Größe auf Abruf geliefert werden.

In diesem umfassenden Leitfaden erfahren Sie alles, was Sie über kundenspezifische Verpackungslösungen wissen müssen - vom Verständnis der zugrunde liegenden Technologie über die Bewertung von Investitionsüberlegungen bis hin zum Vergleich verschiedener Produktionsmethoden. Ganz gleich, ob Sie als E-Commerce-Unternehmen nach flexiblen Verpackungslösungen suchen oder als Produktionsunternehmen Ihre Kosten senken und Ihre Effizienz steigern wollen - dieser Leitfaden hilft Ihnen, fundierte Entscheidungen über automatisierte Verpackungsanlagen zu treffen.

Was sind kundenspezifische Verpackungsmaschinen und wie funktionieren sie?

Maßgeschneiderte Verpackungsschachtelmaschinen sind fortschrittliche automatisierte Systeme, die Schneiden, Rillen, Falten und Kleben in einer einzigen Einheit vereinen. Diese hochentwickelten Maschinen machen den Bestand an vorgefertigten Schachteln überflüssig, indem sie sofort Verpackungen in der richtigen Größe herstellen und so Unternehmen mit unterschiedlichen Bedürfnissen in verschiedenen Branchen unterstützen.

Der Hauptvorteil dieser Systeme liegt in ihrer Fähigkeit, kundenspezifische Schachteln nach bestimmten Maßen zu produzieren, ohne dass umfangreiche Rüstzeiten oder Werkzeugwechsel erforderlich sind. Diese Flexibilität macht sie besonders wertvoll für Betriebe, die mit unterschiedlichen Produktkatalogen oder häufig wechselnden Verpackungsanforderungen arbeiten.

Die Technologie hinter automatisierten Schachtelherstellungsanlagen verstehen

Die Maschinen zur Herstellung von Kartons verwenden Servomotorsteuerungen für präzises Schneiden und Falten bei minimalem Materialabfall. Diese fortschrittlichen Steuersysteme gewährleisten eine gleichbleibende Qualität bei allen Produktionsläufen und passen sich an unterschiedliche Wellpappendicken und -spezifikationen an.

Horizontale Schneidesysteme verwenden dünne Klingen für saubere, präzise Kanten, während beim vertikalen Rillen gummiummantelte Räder zum Einsatz kommen, die ein Aufplatzen des Kartons verhindern. Diese Kombination gewährleistet, dass jede Schachtel ihre strukturelle Integrität behält und gleichzeitig die genauen Spezifikationen für eine zuverlässige Verpackungsleistung erfüllt.

Vakuumzuführsysteme sorgen für eine genaue Positionierung der Wellpappe während des gesamten Produktionsprozesses. Diese Systeme verhindern Fehleinzüge und gewährleisten eine korrekte Materialausrichtung, was für die Aufrechterhaltung einer gleichbleibenden Qualität in Hochgeschwindigkeitsproduktionsumgebungen entscheidend ist.

Die Integration von speicherprogrammierbaren Steuerungen (SPS) ermöglicht eine nahtlose Integration der Produktionslinie und einen schnellen Wechsel zwischen verschiedenen Verpackungsarten. Dank dieser Automatisierungsfähigkeit können die Bediener innerhalb von Sekunden statt Stunden zwischen verschiedenen Verpackungskonfigurationen wechseln.

Schlüsselindustrien, die von hausinternen Schachtelherstellungsmaschinen profitieren

E-Commerce-Geschäfte, die eine flexible, bedarfsgerechte Produktion von Kartons für unterschiedliche Produktgrößen erfordern, stellen eines der größten Marktsegmente für diese Maschinen dar. Die Möglichkeit, Schachteln herzustellen, die perfekt zu den Produkten passen, senkt die Versandkosten und verbessert das Kundenerlebnis, während gleichzeitig der Verpackungsmüll minimiert wird.

In der Lebensmittel- und Getränkeindustrie werden Top-Loading-Boxen mit Belüftungsfunktionen eingesetzt, um die Frische und Sicherheit der Produkte zu gewährleisten. Diese speziellen Konfigurationen umfassen häufig Belüftungslöcher und temperaturbeständige Materialien, die die spezifischen Anforderungen an Lagerung und Transport erfüllen.

Einzelhandels- und Logistikunternehmen, die hohe Produktionsgeschwindigkeiten benötigen, profitieren von Maschinen, die Hunderte von Kartons pro Stunde bei gleichbleibender Qualität produzieren können. Durch die Fähigkeit, kleine Auflagen und lange Produktionszyklen zu bewältigen, eignen sich diese Systeme für unterschiedliche betriebliche Anforderungen.

Kleine bis mittlere Verpackungsunternehmen, die nach kostengünstigen Automatisierungslösungen suchen, finden diese Maschinen besonders wertvoll, um mit größeren Betrieben konkurrieren zu können und gleichzeitig flexibel zu bleiben. Der modulare Aufbau vieler Systeme ermöglicht es den Unternehmen, mit Basiskonfigurationen zu beginnen und die Funktionen bei wachsendem Bedarf zu erweitern.

Neueste Entwicklungen und Trends bei kundenspezifischen Verpackungsmaschinen

Neue Merkmale und Technologien bei automatischen Schachtelherstellungsmaschinen

Speicherprogrammierbare Steuerungen (SPS), die eine Hochgeschwindigkeitsautomatisierung und die Integration von Produktionslinien ermöglichen, stellen einen bedeutenden Fortschritt in der Kartonherstellungstechnologie dar. Diese Systeme ermöglichen einen zuverlässigen automatisierten Betrieb und bieten gleichzeitig die Flexibilität, sich ohne umfangreiche Neuprogrammierung an veränderte Verpackungsanforderungen anzupassen.

Touchscreen-Schnittstellen, die ein schnelles Umschalten zwischen verschiedenen Schachtelarten innerhalb von 1-6 Sekunden ermöglichen, haben die betriebliche Effizienz revolutioniert. Die Bediener können problemlos verschiedene Schachtelkonfigurationen ohne manuelle Neukalibrierung verwalten, was es praktisch macht, verschiedene Produktlinien innerhalb derselben Produktionsschicht zu verarbeiten.

Integrierte Fehlererkennungssysteme, die die Produktionsqualität in Echtzeit überwachen, stellen sicher, dass jede Schachtel die vorgegebenen Standards erfüllt und gleichzeitig der Materialabfall reduziert wird. Diese Systeme nutzen fortschrittliche Sensoren und Kameras, um potenzielle Probleme zu erkennen, bevor sie die Qualität des Endprodukts beeinträchtigen.

Motorgetriebene Wolframstahl-Schneidemesser mit gratfreier Schnittleistung verbessern die Präzision und Qualität der fertigen Schachteln. Diese Technologie gewährleistet saubere Kanten, die das professionelle Erscheinungsbild der Verpackung verbessern und gleichzeitig die strukturelle Integrität erhalten.

Bedeutung der Nachhaltigkeit bei Ausrüstung und Materialien für die Schachtelherstellung

Die Verringerung des Verbrauchs von Wellpappenmaterial zur Unterstützung umweltfreundlicher Verpackungsinitiativen ist zu einem der Hauptgründe für Investitionen in Anlagen geworden. Unternehmen konzentrieren sich zunehmend darauf, ihren ökologischen Fußabdruck zu minimieren und gleichzeitig die Effektivität und Kosteneffizienz der Verpackung zu erhalten.

Die Verringerung des Materialabfalls um 20-30 % durch kundenspezifische Zuschnitte und präzise Schneidetechnik wirkt sich direkt auf die Umweltziele und die Betriebskosten aus. Diese Reduzierung wird durch optimierte Schnittmuster und die Beseitigung übergroßer Verpackungen, die zusätzliches Füllmaterial erfordern, erreicht.

Optimierte Versandladungen, die den gesamten CO2-Fußabdruck des Transports verringern, bieten zusätzliche Nachhaltigkeitsvorteile. Wenn die Größe der Kartons genau auf die Produkte abgestimmt ist, passen mehr Pakete in jede Sendung, wodurch die Anzahl der erforderlichen Fahrten und die damit verbundenen Emissionen verringert werden.

Die Unterstützung von recycelten und spezialbeschichteten Materialien zur Förderung von Nachhaltigkeitszielen ermöglicht es Unternehmen, ökologisch bevorzugte Materialien zu verwenden, ohne die Verpackungsleistung zu beeinträchtigen. Moderne Maschinen können verschiedene Arten von Wellpappe verarbeiten und dabei eine gleichbleibende Qualität gewährleisten.

Vorteile einer Investition in kundenspezifische Verpackungsmaschinen

Kosteneinsparungen und betriebliche Effizienz durch hausinterne Lösungen für die Schachtelherstellung

Die Reduzierung des Lagerplatzes um 60-80 % durch den Wegfall des Bedarfs an vorgefertigten Boxen bietet unmittelbare betriebliche Vorteile und Kosteneinsparungen. Unternehmen müssen keine umfangreichen Bestände verschiedener Kartongrößen mehr vorhalten, wodurch wertvoller Platz für andere Tätigkeiten oder umsatzfördernde Aktivitäten frei wird.

Eine Optimierung der Versandkosten um 15 bis 25 % durch eine effizientere Beladung und die richtige Verpackungsgröße wirkt sich erheblich auf die Rentabilität aus. Wenn die Größe der Pakete genau auf den Inhalt abgestimmt ist, können die Versandunternehmen die Ladung effektiver optimieren, was zu niedrigeren Transportkosten pro Einheit führt.

Die Senkung der Arbeitskosten durch die Automatisierung und die Minimierung der manuellen Montageprozesse verbessert die betriebliche Effizienz und verringert die Abhängigkeit von manueller Arbeit. Automatisierte Systeme können kontinuierlich mit minimaler Überwachung arbeiten, so dass sich das Personal auf höherwertige Tätigkeiten konzentrieren kann.

Die Verdoppelung der Produktionskapazität mit 2-Up-Produktionssystemen, die zwei Schachteln pro Bogen herstellen, maximiert die Auslastung der Anlagen und den Durchsatz. Diese Technologie ermöglicht es Unternehmen, die steigende Nachfrage zu befriedigen, ohne dass die Investitionen in Anlagen oder der Platzbedarf proportional steigen.

Vorteile der individuellen Schachtelherstellung im Vergleich zu vorgefertigten Verpackungen

Einstellbare Kartongrößen, die eine schnelle Anpassung an sich ändernde Produktspezifikationen ermöglichen, bieten Unternehmen mit sich entwickelnden Produktlinien eine unübertroffene Flexibilität. Durch diese Fähigkeit entfällt die Notwendigkeit, einen umfangreichen Bestand an verschiedenen Kartongrößen zu führen, während gleichzeitig eine optimale Verpackung für jedes Produkt gewährleistet wird.

Spezielle Designmöglichkeiten wie abgerundete Ecken, Handlöcher und Entlüftungslöcher bieten Verpackungslösungen, die sowohl die Funktionalität als auch das Kundenerlebnis verbessern. Diese Merkmale sind bei vorgefertigten Schachteln nur schwer oder teuer zu erreichen, können aber bei der Herstellung kundenspezifischer Schachteln leicht integriert werden.

Durch den Inline-Druck, der während der Produktion hochwertige Produktkennzeichnungen und Produktinformationen liefert, entfallen zusätzliche Verarbeitungsschritte, während gleichzeitig eine konsistente Markendarstellung gewährleistet wird. Auf diese Weise können Unternehmen Markenstandards beibehalten und gleichzeitig die Gesamtkosten für die Verpackung senken.

Reduzierte Schadensquoten und ein verbessertes Kundenerlebnis durch perfekt dimensionierte Verpackungen minimieren die Produktbewegungen während des Versands und schaffen ein professionelles Auspackerlebnis, das die Markenqualität und die Liebe zum Detail unterstreicht.

Herausforderungen und Überlegungen bei der Investition in Maschinen zur Herstellung kundenspezifischer Schachteln

Beschränkungen und Wartungsbedarf bei automatischen Schachtelherstellungsmaschinen

Die anfänglichen Investitionsüberlegungen für den Erwerb und die Installation von Geräten erfordern eine sorgfältige Finanzplanung und ROI-Analyse. Während die langfristigen Vorteile beträchtlich sind, können die Vorlaufkosten beträchtlich sein, insbesondere für kleinere Betriebe oder Unternehmen mit begrenzten Kapitalressourcen.

Eine professionelle, schlüsselfertige Installation, die Fundamentarbeiten, Versorgungsleitungen und Inbetriebnahme umfasst, gewährleistet eine ordnungsgemäße Einrichtung der Anlage, erhöht jedoch die Anfangskosten und den Zeitplan. Eine ordnungsgemäße Installation ist entscheidend für eine optimale Leistung und erfordert eine Abstimmung mit der Betriebsleitung und den Produktionsplänen.

Umfassende Bedienerschulungen zu den Themen Sicherheit, Wartung und Fehlerbehebung sind für die Maximierung der Leistung und Langlebigkeit der Geräte unerlässlich. Zu den Schulungsanforderungen gehören sowohl die Erstzertifizierung als auch die kontinuierliche Weiterbildung im Zuge der technologischen Entwicklung und der Einführung neuer Funktionen.

Die Analyse des Energieverbrauchs und der Betriebskosten über den gesamten Lebenszyklus der Maschine hilft sicherzustellen, dass die Gesamtbetriebskosten mit den Unternehmenszielen übereinstimmen. Obwohl diese Maschinen im Allgemeinen effizient sind, müssen ihr Energiebedarf und ihr Wartungsbedarf in die langfristige Betriebsplanung einbezogen werden.

Wann sollte man sich für eine ausgelagerte und wann für eine hauseigene Kartonherstellung entscheiden?

Die Bewertung des Produktionsvolumens, das von 50 Kartons pro Stunde bis zu über 2.000 Einheiten reicht, hilft bei der Bestimmung der wirtschaftlichen Rentabilität von firmeneigenen Anlagen gegenüber ausgelagerten Lösungen. Höhere Volumina sprechen in der Regel für eine Eigenproduktion, während geringere Volumina bei einer Fremdvergabe kosteneffizienter sein können.

Die Bewertung des Größenbereichs von 220 mm bis 1.150 mm in Fließrichtung bestimmt, ob Standardgerätekonfigurationen die betrieblichen Anforderungen erfüllen können oder ob Spezialmaschinen erforderlich sind. Das Verständnis der Größenanforderungen hilft bei der Auswahl geeigneter Gerätespezifikationen.

Die Anforderungen an die Umrüstzeit, die eine Produktion mit hohem Mischungsverhältnis und geringem Volumen unterstützen, sind entscheidend für Betriebe, die häufig zwischen verschiedenen Verpackungskonfigurationen wechseln. Schnelles Umrüsten ist wichtig, wenn in einer Schicht mehrere Schachtelarten produziert werden.

Der verfügbare Platz und die Integration in bestehende Produktionslinien beeinflussen die Auswahl der Geräte und die Installationsplanung. Bei beengten Platzverhältnissen können kompakte Maschinen erforderlich sein, während in größeren Betrieben umfangreichere Systeme mit erweiterten Funktionen eingesetzt werden können.

Vergleich der Techniken der Schachtelherstellung: Automatisiert vs. Manuell vs. Ausgelagert

Automatisierte Schachtelherstellungsmaschinen vs. manuelle Schachtelherstellungsmethoden

Bei der automatisierten Herstellung von Schachteln wird eine Schlitzgenauigkeit von 0,5 Millimetern erreicht, während die manuelle Variabilität mehrere Millimeter betragen kann. Diese Präzision ist entscheidend für die ordnungsgemäße Montage der Schachteln und die Aufrechterhaltung einer gleichbleibenden Verpackungsqualität über alle Produktionsläufe hinweg.

Produktionsgeschwindigkeiten von bis zu 400 Rohlingen pro Minute im Vergleich zu einer begrenzten manuellen Produktion zeigen die Effizienzvorteile der Automatisierung. Manuelle Methoden mögen zwar für sehr kleine Mengen geeignet sein, können aber bei größeren Produktionsanforderungen nicht mit automatisierten Systemen mithalten.

Eine konsequente Qualitätskontrolle durch integrierte Fehlererkennungssysteme gewährleistet eine zuverlässige Produktion, die mit manuellen Methoden nicht möglich ist. Automatisierte Systeme überwachen kontinuierlich die Produktionsparameter und nehmen in Echtzeit Anpassungen vor, um die Spezifikationen einzuhalten.

Eigene Schachtelherstellung vs. vorgefertigte oder ausgelagerte Verpackungslösungen

Die On-Demand-Produktion, bei der die mit der Bestellung vorgefertigter Schachteln verbundenen Vorlaufzeiten entfallen, ermöglicht eine sofortige Reaktion auf sich ändernde Geschäftsanforderungen. Unternehmen können Boxen nach Bedarf produzieren, ohne auf Lieferungen von Lieferanten zu warten oder umfangreiche Lagerbestände zu unterhalten.

Die richtige Verpackungsgröße reduziert die Materialkosten im Vergleich zu vorgefertigten Standardgrößen und führt zu Kosteneinsparungen und verbesserter Nachhaltigkeit. Maßgeschneiderte Größen vermeiden Abfall, der mit übergroßen Kartons verbunden ist, und reduzieren den Bedarf an Füllmaterial.

Die Flexibilität bei der Anpassung an unterschiedliche Produktlinien und sich ändernde Anforderungen ermöglicht es Unternehmen, sich schnell an die Marktanforderungen anzupassen, ohne durch Lieferantenbeschränkungen oder Mindestbestellmengen eingeschränkt zu sein.

Spezialisierte Lösungen für Maschinen zur Herstellung von Wellpappkartons und Wellpappschachteln

Was sind Maschinen zur Herstellung von Wellpappkartons und wie funktionieren sie?

Zu den Maschinen für die Herstellung von Wellpappkartons gehören vertikale Schlauchbeutelmaschinen für von oben zu befüllende Kartons, die sich besonders für Anwendungen in der Lebensmittel- und Getränkeindustrie eignen, die besondere Belüftungs- und Beladungseigenschaften erfordern. Diese Maschinen sind mit speziellen Funktionen ausgestattet, um die strukturellen Anforderungen von Wellpappenmaterialien zu erfüllen .

Horizontale Verpackungssysteme eignen sich für Flow-Wrap- und Side-Loading-Anwendungen, die im Einzelhandel und im E-Commerce üblich sind. Diese Systeme sind so konzipiert, dass sie die richtungsabhängigen Festigkeitseigenschaften von Wellpappe berücksichtigen und gleichzeitig die Produktionseffizienz aufrechterhalten.

Rotationsschneidemaschinen bieten eine kontinuierliche Hochgeschwindigkeitsverarbeitung von Wellpappe für hochvolumige Betriebe, die einen maximalen Durchsatz erfordern. Die rotierende Konstruktion ermöglicht einen kontinuierlichen Betrieb ohne die mit anderen Schneideverfahren verbundenen Stopp-Start-Zyklen.

Schneidesysteme mit mehreren Messern ermöglichen die gleichzeitige Produktion mehrerer Schachtelgrößen und maximieren so die Auslastung der Anlagen und die Flexibilität der Produktion. Diese Technologie ist besonders wertvoll für Betriebe, die innerhalb desselben Produktionslaufs verschiedene Schachteltypen herstellen.

Vorteile der Eigenherstellung von Wellpappkartons

Die direkte Kontrolle über die Qualität und die Spezifikationen von Wellpappkartons stellt sicher, dass die Verpackungen den genauen Anforderungen entsprechen, ohne sich auf externe Lieferanten verlassen zu müssen, die möglicherweise andere Qualitätsstandards oder Prioritäten haben.

Die sofortige Anpassungsfähigkeit an sich ändernde Produktanforderungen ohne Verzögerungen bei den Lieferanten ermöglicht eine schnelle Reaktion auf Marktanforderungen oder Produktänderungen. Diese Flexibilität ist besonders wertvoll in schnelllebigen Branchen, in denen die Zeit bis zur Markteinführung entscheidend ist.

Der Wegfall der von externen Lieferanten geforderten Mindestbestellmengen bietet Kostenvorteile für Betriebe mit schwankender Nachfrage oder saisonalen Schwankungen. Die Unternehmen können genau die Mengen produzieren, die sie benötigen, ohne dass es zu Überbeständen kommt.

Die Just-in-Time-Produktion reduziert die Lagerhaltungskosten, verbessert den Cashflow und verringert den Lagerbedarf, während gleichzeitig frisches Verpackungsmaterial für jeden Produktionslauf sichergestellt wird.

Wichtige Merkmale von Maschinen zur Herstellung von Wellpappkartons

Single-Facer-Einheiten mit Temperaturregelung, die die Kartonbildung über alle Dickenstufen hinweg optimieren, gewährleisten eine gleichbleibende Materialqualität unabhängig von den Wellpappenspezifikationen. Die Temperaturkontrolle ist entscheidend für die richtige Aktivierung des Klebstoffs und die Laminierung der Pappe.

Pneumatische Bremsen und hydraulische Walzgerüste, die ein präzises Materialhandling gewährleisten, sind unerlässlich, um die Integrität der Wellpappe während der Verarbeitung zu erhalten. Diese Systeme verhindern Quetschungen oder Verformungen, die die Festigkeit des Kartons beeinträchtigen könnten.

Duale Schlitzeinheiten mit 6 Messern für hochpräzises Schlitzen für 2-Up-Produktionssysteme ermöglichen die gleichzeitige Verarbeitung mehrerer Kartons bei gleichbleibender Genauigkeit. Diese Technologie verdoppelt die Produktionskapazität ohne proportionale Vergrößerung der Ausrüstung.

Die von 7 bis 21 mm einstellbare Schlitzbreite, die Kartonhöhen von 50 bis 2500 mm unterstützt, bietet Flexibilität für unterschiedliche Verpackungsanforderungen. Diese Verstellbarkeit macht den Einsatz mehrerer Maschinen oder umfangreiche Werkzeugwechsel überflüssig.

Allgemeine Anwendungen für Maschinen zur Herstellung von Wellpappkartons

E-Commerce-Fulfillment, das variable Kartongrößen für unterschiedliche Produktkataloge erfordert, profitiert von der Flexibilität und den schnellen Umrüstmöglichkeiten moderner Wellpappkartonmaschinen. Die Fähigkeit, Verpackungen in der richtigen Größe zu produzieren, verbessert die Versandeffizienz und die Kundenzufriedenheit.

Lebensmittel- und Getränkeverpackungen mit besonderen Anforderungen an die Belüftung und Festigkeit weisen spezielle Merkmale wie Belüftungslöcher und feuchtigkeitsbeständige Behandlungen auf. Diese Anwendungen erfordern oft spezielle Materialqualitäten und strukturelle Konfigurationen.

Elektronikverpackungen, die präzise Abmessungen und Schutzmerkmale erfordern, sind auf die Genauigkeit und Konsistenz der automatisierten Produktion angewiesen. Elektronikverpackungen erfordern oft antistatische Behandlungen und eine präzise Maßkontrolle, damit das Produkt richtig sitzt.

Einzelhandelsdisplays und Versandbehälter mit markengerechter Bedruckung profitieren von Inline-Druck- und Veredelungsoptionen, mit denen professionelle Verpackungen entstehen, die die Markenidentität in der gesamten Lieferkette stärken.

Besondere Herausforderungen bei der Herstellung von Wellpappkartons im eigenen Haus

Die Lagerung von Materialien mit unterschiedlichen Wellpappendicken und -breiten erfordert geeignete Umweltkontrollen und Handhabungssysteme. Wellpappenmaterialien müssen unter kontrollierten Feuchtigkeitsbedingungen gelagert werden, um ihre Leistungsmerkmale zu erhalten.

Die Schulung des Bedienpersonals für den Umgang mit verschiedenen Wellpappensorten und -dicken ist für die Aufrechterhaltung der Qualität und die Vermeidung von Materialverschwendung unerlässlich. Verschiedene Sorten erfordern spezifische Handhabungstechniken und Maschineneinstellungen.

Die Wartungsanforderungen für spezielle Wellpappenverarbeitungskomponenten sind komplexer als für Standardmaschinen zur Herstellung von Schachteln. Die Wellpappenverarbeitung erfordert spezielle Werkzeuge und Wartungsverfahren, um eine optimale Leistung zu gewährleisten.

Qualitätskontrollverfahren, die speziell auf die Integrität und Leistungsfähigkeit von Wellpappenmaterial abgestimmt sind, müssen eingeführt werden, um sicherzustellen, dass die fertigen Schachteln die Anforderungen an Festigkeit und Haltbarkeit für die vorgesehenen Anwendungen erfüllen.

Warum sollten Sie sich für eine professionelle Ausrüstung zur Herstellung von maßgeschneiderten und gewellten Schachteln entscheiden?

Maßgeschneiderte Schachtelherstellungsmaschinen für spezifische Produktionsanforderungen

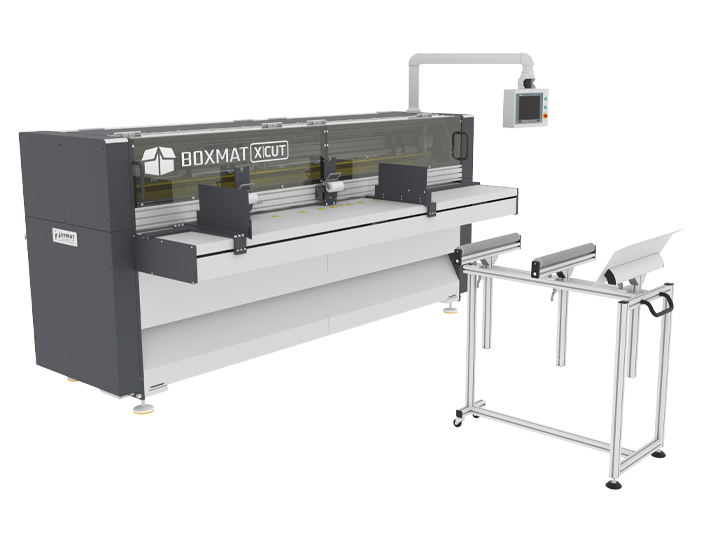

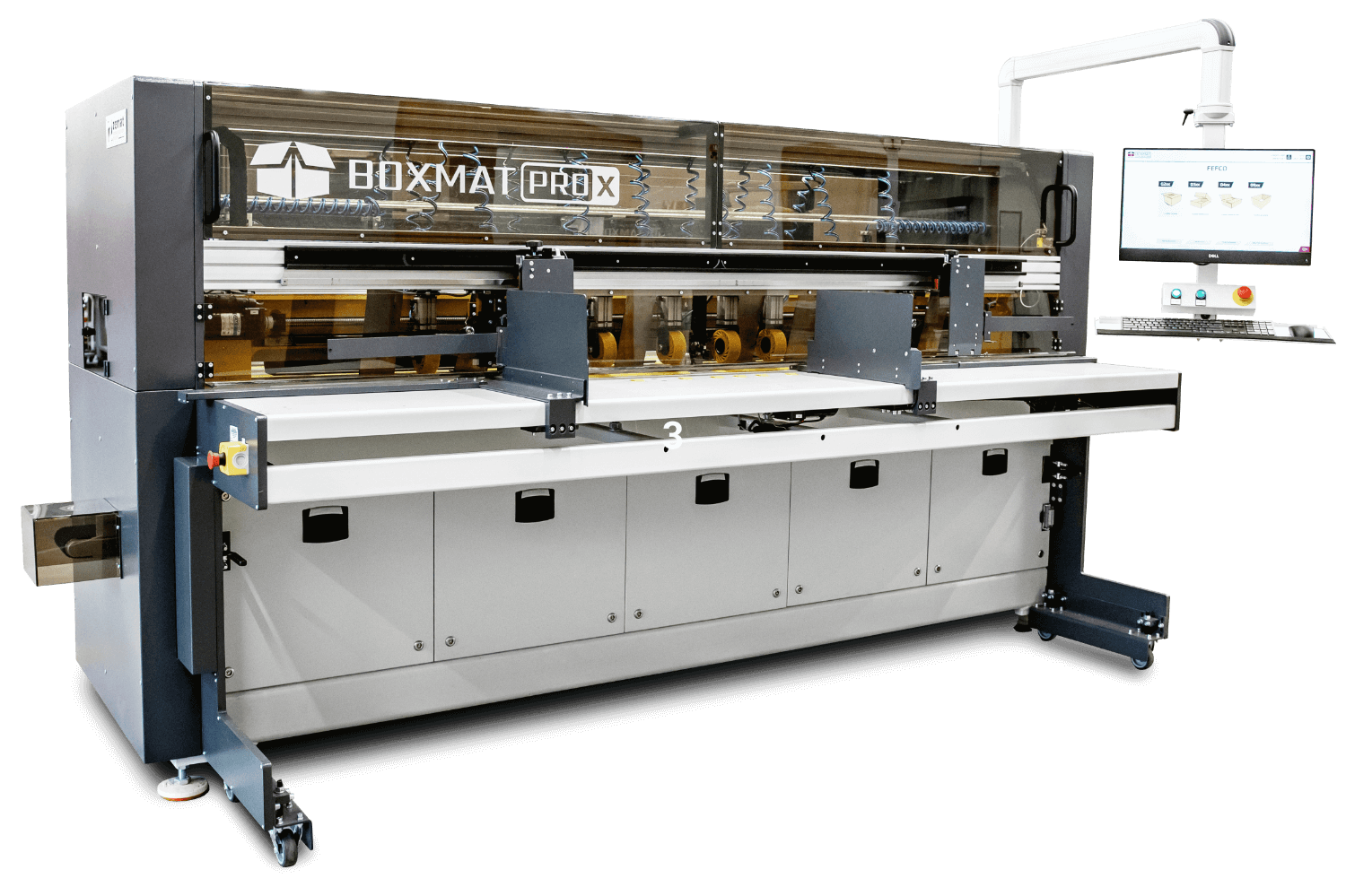

Kompakte All-in-One-Maschinen wie die Serien BM2506, BM3000 und FF2800 für die Produktion mittlerer Stückzahlen bieten Komplettlösungen in platzsparender Bauweise, die sich für Betriebe mit begrenztem Platzangebot oder moderaten Produktionsanforderungen eignen.

Modulare Systeme, die eine flexible Produktion von Kleinserien bis hin zu hohen Stückzahlen unterstützen, ermöglichen es Unternehmen, mit Basiskonfigurationen zu beginnen und die Kapazitäten bei steigender Nachfrage zu erweitern. Diese Skalierbarkeit schützt die Anfangsinvestition und bietet gleichzeitig Wachstumsflexibilität.

Spezialisierte Gerätekonfigurationen für spezielle Branchenanforderungen und Anwendungen stellen sicher, dass die Maschinen für spezifische betriebliche Anforderungen und nicht für allgemeine Verpackungsanforderungen optimiert sind. Kundenspezifische Konfigurationen können spezielle Anforderungen an Materialhandhabung, Druck oder Endverarbeitung erfüllen.

Fortschrittliche 2-Up-Produktionssysteme, die die Produktionskapazität für wachsende Betriebe verdoppeln, bieten einen Weg zur Expansion, ohne dass die gesamte Ausrüstung ersetzt werden muss. Diese Systeme sind die ultimative Lösung für Unternehmen, die ein schnelles Wachstum verzeichnen.

Schulung, Service und Unterstützung für die langfristige Herstellung von Kartons und Wellpappkartons

Technischer Support rund um die Uhr mit Ferndiagnose für eine schnelle Problemlösung minimiert Ausfallzeiten und gewährleistet eine kontinuierliche Produktionsfähigkeit. Dank der Ferndiagnosefunktionen können Servicetechniker Probleme oft ohne Besuche vor Ort erkennen und beheben.

Eine einjährige Garantie mit Optionen für erweiterte Wartungsprogramme bietet Sicherheit und vorhersehbare Servicekosten. Erweiterte Programme beinhalten oft vorbeugende Wartung und Ersatzteile, um eine optimale Leistung zu gewährleisten.

Installationsdienste in Übersee und OEM-Anpassungen für globale Märkte gewährleisten, dass die Geräte unabhängig vom Standort ordnungsgemäß konfiguriert und installiert werden. Der professionelle Installationsservice umfasst alle erforderlichen Versorgungseinrichtungen und die Inbetriebnahme.

Kontinuierliche Software-Updates und Leistungsoptimierungsservices sorgen dafür, dass die Maschinen auf dem neuesten Stand der Technik bleiben und während ihrer gesamten Betriebsdauer eine hohe Effizienz aufweisen.

Starten Sie mit maßgeschneiderten Maschinen zur Herstellung von Kartons und Lösungen zur Herstellung von Wellpappkartons

Beurteilen Sie Ihren Produktionsbedarf gemeinsam mit Branchenspezialisten, um die optimale Schachtelmaschine für Ihre spezifischen Anforderungen auszuwählen. Professionelle Beratung stellt sicher, dass die Auswahl der Ausrüstung mit den betrieblichen Zielen übereinstimmt und den besten ROI bietet.

Fordern Sie Vorführungen von kundenspezifischen Maschinen zur Herstellung von Verpackungen an, um die Leistung und Eignung für Ihre Anwendungen zu prüfen. Praktische Vorführungen bieten wertvolle Einblicke in den Betrieb und die Fähigkeiten der Maschinen, die sich nicht allein aus den Spezifikationen ableiten lassen.

Ziehen Sie in Erwägung, mit kleineren halbautomatischen Boxmaker-Modellen zu beginnen, bevor Sie auf vollautomatische Boxmaker-Systeme aufsteigen. Auf diese Weise können die Unternehmen Erfahrungen mit der Technologie sammeln und gleichzeitig die Anfangsinvestitionen und das Risiko minimieren.

Analysieren Sie Ihre aktuellen Verpackungskosten, um den ROI für firmeneigene Wellpappenverpackungsmaschinen zu berechnen. Eine umfassende Kostenanalyse sollte die aktuellen Verpackungskosten, die Arbeitskosten, die Lagerkosten und die Ineffizienzen beim Versand berücksichtigen, um genaue ROI-Prognosen zu erstellen.

Die Umstellung auf eine automatisierte Schachtelherstellung stellt eine große Chance für Unternehmen dar, die ihre Effizienz steigern, Kosten senken und die Verpackungsqualität verbessern wollen. Durch eine sorgfältige Bewertung Ihrer Anforderungen und die Zusammenarbeit mit erfahrenen Ausrüstungsanbietern können Sie Lösungen auswählen, die sofortige Vorteile bringen und gleichzeitig langfristige Flexibilität für Wachstum bieten.

Entdecken Sie die ultimative Lösung für kundenspezifische Verpackungsmaschinen

Miller Weldmaster bietet branchenführende Maschinen zur Herstellung kundenspezifischer Verpackungen, die Ihre Produktionseffizienz steigern, die Kosten senken und qualitativ hochwertige, maßgeschneiderte Schachteln auf Abruf liefern. Ob Sie ein wachsendes E-Commerce-Unternehmen oder ein etablierter Hersteller sind, unsere innovative Technologie bietet die Flexibilität und Zuverlässigkeit, die Sie benötigen, um wettbewerbsfähig zu bleiben.

Warum Miller Weldmaster wählen?

-

Fortschrittliche Automatisierung für maximale Produktionsgeschwindigkeit und Präzision

-

Flexible Konfigurationen, die auf Ihre spezifischen Verpackungsanforderungen zugeschnitten sind

-

Umfassender Support einschließlich Installation, Schulung und Wartung

-

Nachhaltige Lösungen, die Materialabfälle reduzieren und den Versand optimieren

Machen Sie heute den nächsten Schritt

Kontaktieren Sie Miller Weldmaster, um ein persönliches Beratungsgespräch zu vereinbaren oder eine Vorführung anzufordern. Lassen Sie sich von unseren Experten helfen, die perfekte maßgeschneiderte Verpackungslösung zu finden, die Ihren Geschäftszielen und betrieblichen Anforderungen entspricht.